В процессе работы двигателя внутреннего сгорания выделяется большое количество тепла, часть которого отводится штатной системой охлаждения. Некоторые детали, работающие в напряженном температурном режиме (коленвал, шатуны, пальцы и др.), охлаждаются маслом системы смазки двигателя, которое тоже должно отдать полученное тепло окружающему воздуху. Для этих целей предназначен жидкостно-масляный теплообменник (ЖМТ) КамАЗ.

Устройство и принцип работы

При работе автомобильного двигателя вместе с деталями нагревается и масло. Чем мощнее двигатель, тем больше образуется тепла и тем выше поднимается температура масла. При достижении предельных значений этого параметра теряются свойства смазочной жидкости, что приводит к выходу из строя элементов и всего мотора. Для отвода избыточного тепла от масла в системе смазки применяются теплообменники.

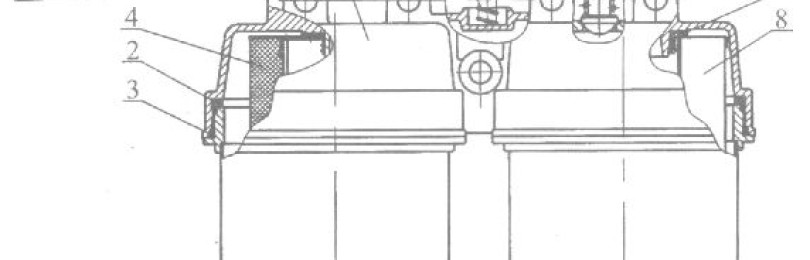

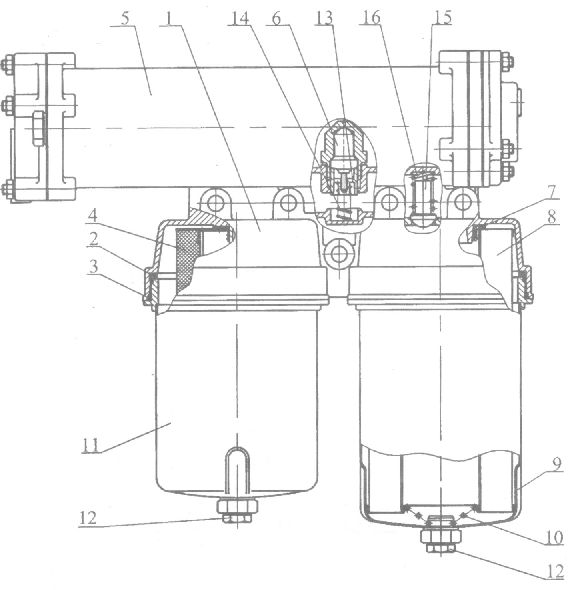

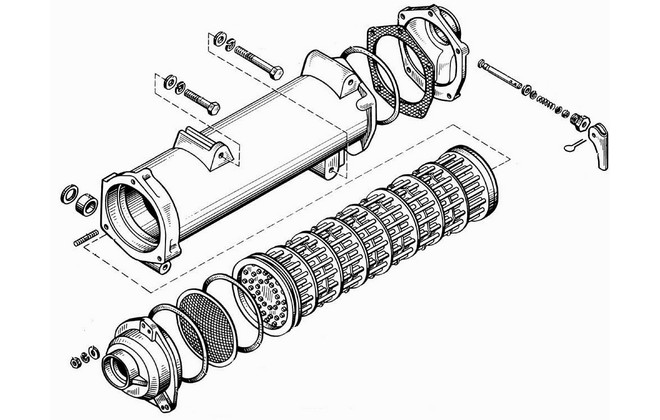

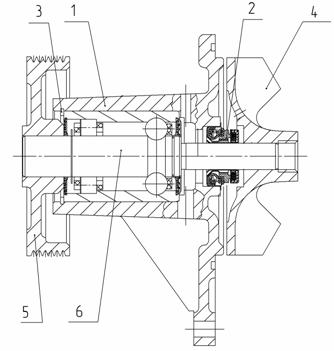

На грузовых автомобилях КамАЗ устанавливаются кожухотрубные (трубчатые) ЖМТ. Они состоят из литого алюминиевого корпуса и сердцевины. Последняя представляет собой пучок тонкостенных трубок, в большинстве случаев медных, развальцованных во фланцах, одновременно являющимися торцевыми крышками масляной полости. Для увеличения площади теплопередачи внешняя сторона трубок имеет оребрение, выполненное в виде пластин.

Внутри трубок циркулирует антифриз системы охлаждения. Масло подается через фланцы в корпус теплообменника. Благодаря установленным перегородкам оно 4 раза пересекает трубный пучок, что намного повышает эффективность охлаждения среды. В связи с тем, что температура масла не может быть ниже температуры жидкости системы охлаждения, это снижает термонапряжение смазываемых деталей.

Теплообменник устанавливается на корпус блока фильтров. В нем размещен термоклапан (термостат) подключения теплообменника. При температуре +93°С и ниже, основной поток масла проходит мимо ЖМТ. Повышение параметра выше +95°С приводит к перемещению поршня термоклапана. Поток рабочей жидкости системы смазки направляется в теплообменник. При температуре +115°С наступает перегрев масла, о чем сигнализирует красный индикатор, расположенный на приборном щитке водителя. После этого машина должна быть остановлена и приняты меры по приведению значений параметра в норму.

Как снять и разобрать

Для проведения планового технического обслуживания или устранения дефекта ЖМТ необходимо демонтировать. Снять теплообменник на КамАЗе своими руками трудно, но возможно. Для этого необходимо демонтировать узлы, мешающие свободному доступу к устройству. Затем отсоединяются водяные патрубки и только после этого масляные. Все отверстия на двигателе закрывают чистой ветошью, чтобы в полости не попала грязь.

Разборка теплообменника предполагает демонтаж сердцевины для последующей чистки или устранения возникших дефектов. После демонтажа обязательно снимите, а если не получится, соскоблите с фланцев старые паронитовые прокладки. Необходимо помнить, что в трубках может остаться тосол, а в корпусе остатки масла. Снятый теплообменник осматривается на предмет наличия трещин, загрязненности поверхности охлаждения.

В связи с тем, что корпус ЖМТ выполнен из алюминия, применять при демонтаже молоток не рекомендуется.

Ремонт

Основными неисправностями теплообменника являются потеря герметичности трубного пучка и снижение мощности устройства из-за заиливания проточной части одной или обеих полостей. При таких поломках работоспособность устройства восстанавливается путем чистки, сварки или глушением трубок. Однако порой возникают дефекты, когда их устранение нецелесообразно. В такой ситуации проводят агрегатную замену ЖМТ.

В большинстве случаев течь в трубной системе происходит в районе крепления теплообменных трубок к торцевым фланцам. Признаками течи является появление масляной суспензии в системе охлаждения двигателя. Места выявленных дефектов запаиваются. Если же свищ появился в самой трубке, то ее глушат. Допускается вывод из действия не более 10% охлаждающих элементов. После устранения неисправности теплообменник опрессовывают, проверяя тем самым качество выполненных работ.

Очистку трубок от накипи проводят в большинстве случаев механическим способом при помощи шарошки или специальных винтовых насадок, устанавливаемых в дрель. При невозможности очистить ЖМТ таким способом, проводят химическую промывку при помощи моющих жидкостей. Для этого применяют 5% водный раствор соляной кислоты. Сердцевину замачивают в нем и оставляют в таком состоянии на 30-40 минут. После этого деталь тщательно промывают в 3% растворе бикарбоната натрия.

Очистку проводят до тех пор, пока грязь не удалится. После этого сердцевина промывается горячей водой и хорошо просушивается (продувается воздухом).

Многие водители считают, что при потере герметичности устройства или неплотности трубок теплообменник нужно заменить на исправный, т.к. через некоторое время этот же дефект возникает повторно.

При любой разборке ЖМТ необходимо устанавливать только новые прокладки.

Как установить

Сборка теплообменника проводится после получения положительных результатов проверки устранения дефекта. Перед установкой устройства на штатное место необходимо подготовить посадочные поверхности масляной системы на блоке фильтров. Для этого удаляют остатки старых уплотнений, очищаются фланцы. Паронитовые прокладки устанавливают на консистентную смазку и затягивают болты крепления. Использовать герметик не рекомендуют.

После установки ЖМТ на штатное место его подсоединяют к системе охлаждения двигателя. После этого заполняются рабочими средами масляная и водяная полости. Затем запускают двигатель, и проверяют отсутствие протечек и параметры работы ремонтируемых систем. После проведенной проверки ремонт теплообменника считается завершенным.

Масло в антифризе(тосоле) -проверяйте теплообменник.

Особенности масляной системы двигателей КАМАЗ 740.11-240, 740.13-260, 740.14-300

содержание .. 1 2 3 4 5 ..

1.4.5 СИСТЕМА ОХЛАЖДЕНИЯ ДВИГАТЕЛЕЙ КАМАЗ 740.60-360, 740.61-320, 740.62-280, 740.63-400, 740.64-420, 740.65-240, 740.70-280, 740.71-320, 740.72-360, 740.73-400, 740.74-420 и 740.75-440

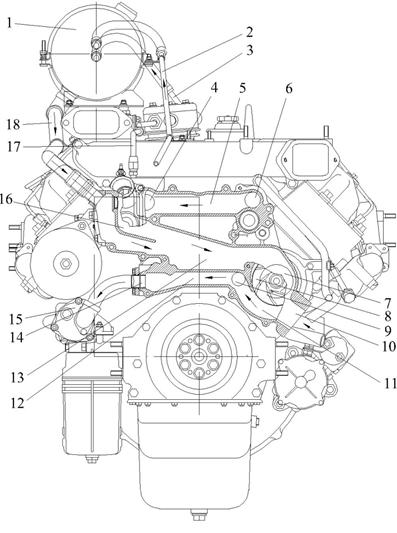

СИСТЕМА ОХЛАЖДЕНИЯ предназначена для обеспечения оптимального теплового режима работы двигателя. Система охлаждения двигателя жидкостная, закрытого типа, с принудительной циркуляцией охлаждающей жидкости. К основным агрегатам и узлам системы охлаждения относятся: радиатор, вентилятор с вязкостной или электромагнитной муфтой привода или без нее, кожух вентилятора, расширительный бачок, корпус водяных каналов, водяной насос, термостаты, каналы и соединительные трубопроводы для прохода охлаждающей жидкости.

Тепловой режим двигателя регулируется автоматически:

— двумя управляющими направлением потока охлаждающей жидкости в зависимости от ее температуры на выходе из двигателя термостатами; температура должна находиться в пределах 75…95 °С;

— вязкостной муфтой привода вентилятора в зависимости от температуры воздуха перед вентилятором или охлаждающей жидкости на выходе из двигателя.

Рисунок 1.4.5-1 – Схема системы охлаждения:

1 – расширительный бачок; 2 – пароотводящая трубка; 3 – трубка отвода воздуха из компрессора; 4 – канал выхода жидкости из правого ряда цилиндров; 5 – соединительный канал; 6 – канал выхода жидкости из левого ряда цилиндров; 7 – входная полость водяного насоса;

8 – водяной насос; 9 – канал входа жидкости в левый ряд блока; 10 – канал подвода жидкости в насос из радиатора; 11 – выходная полость насоса; 12 – соединительный канал;

13 –перепускной канал из водяной коробки на вход насоса; 14 – канал отвода жидкости в теплообменник масляный; 15 – теплообменник масляный; 16 – водяная коробка; 17 – трубка подвода жидкости в компрессор; 18 – перепускная труба

Схема системы охлаждения с соосным коленчатому валу вентилятором приведена на рисунке 1.4.5-1. Во время работы двигателя циркуляция охлаждающей жидкости в системе создается водяным насосом 8. Охлаждающая жидкость из насоса нагнетается в полость охлаждения левого ряда цилиндров через канал 9, а через канал 14 и водомасляный теплообменник в полость охлаждения правого ряда цилиндров. Омывая наружные поверхности гильз цилиндров, охлаждающая жидкость через отверстия в верхних привалочных плоскостях блока цилиндров поступает в полости охлаждения головок цилиндров. Из головок цилиндров нагретая жидкость по каналам 4, 5 и 6 поступает в водяную коробку корпуса водяных каналов 16, из которой, в зависимости от температуры, направляется в радиатор или на вход насоса. Проходящая по каналу 14 жидкость попадает в масляный теплообменник 15, где происходит передача тепла от масла в охлаждающую жидкость. Из теплообменника охлаждающая жидкость направляется в водяную рубашку блока цилиндров в зоне расположения четвертого цилиндра.

По требованию потребителей вентилятор может располагаться выше оси коленчатого вала (для капотных машин) или устанавливаться отдельно от двигателя (автобусные комплектации двигателей). Расширительный бачок при этом может устанавливаться не на двигателе, а силами разработчика изделия в другом месте. Принцип работы системы при этом аналогичен описанной.

КОРПУС ВОДЯНЫХ КАНАЛОВ (рисунок 1.4.5-1) отлит из чугуна и закреплен болтами на переднем торце блока цилиндров.

В корпусе водяных каналов отлиты входная 7 и выходная 11 полости водяного насоса, соединительные каналы 5 и 12, каналы 9 и 14, подводящие охлаждающую жидкость в блок цилиндров и водомасляный теплообменник, каналы 4 и 6, отводящие охлаждающую жидкость из головок цилиндров, перепускной канал 13, канал 14 отвода охлаждающей жидкости в масляный теплообменник, полости водяной коробки 16 для установки термостатов, канал 10 подвода охлаждающей жидкости в водяной насос из радиатора.

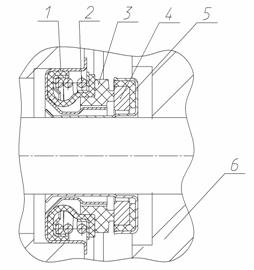

НАСОС ВОДЯНОЙ (рисунок 1.4.5-2) центробежного типа, установлен на корпусе водяных каналов. В корпус 1 запрессован радиальный двухрядный шарико-роликовый подшипник 6 с валиком. С обеих сторон торцы подшипника защищены резиновыми уплотнениями. Смазка в подшипник заложена предприятием-изготовителем. Пополнение смазки в эксплуатации не требуется. Упорное кольцо 3 препятствует перемещению наружной обоймы подшипника в осевом направлении. На концы валика подшипника напрессованы крыльчатка 4 и шкив 5. Сальник 2 запрессован в корпус насоса.

Рисунок 1.4.5-2 – Насос водяной:

1 – корпус; 2 – сальник; 3 – кольцо упорное; 4 – крыльчатка; 5 – шкив; 6 – подшипник радиальный шарико-роликовый с валиком, 7, 8 — отверстия

В корпусе насоса между подшипником и сальником выполнено два отверстия: нижнее и верхнее. Верхнее отверстие 7 служит для вентиляции полости между подшипником и сальником, а нижнее 8 – для контроля исправности торцового уплотнения.

Подтекание жидкости из нижнего отверстия свидетельствует о неисправности уплотнения. В эксплуатации оба отверстия должны быть чистыми, так как их закупорка приведет к выходу из строя подшипника.

САЛЬНИК ВОДЯНОГО НАСОСА (рисунок 1.4.5-3) состоит из стальной обоймы 1 и корпуса 4, в которые вставлены кольцо скольжения 3 и уплотнительное кольцо 4. Внутри мембраны размещена пружина 2. Пружина поджимает кольцо скольжения 3. Сальник водяного насоса по конструкции неразборный

Рисунок 1.4.5-3 – Сальник водяного насоса:

1 – обойма; 2 – пружина; 3 – уплотнительное кольцо; 4 – уплотнительное кольцо; 5 – корпус; 6 – крыльчатка

МУФТА ВЯЗКОСТНАЯ ПРИВОДА ВЕНТИЛЯТОРА И КОЛЬЦЕВОЙ ВЕНТИЛЯТОР 16 (рисунок 1.3-2) служат для обеспечения обдува блока радиатора и ОНВ окружающим воздухом.

Вентилятор изготавливается из стеклонаполненного полиамида, ступица металлическая.

Для привода вентилятора применяется автоматически включаемая муфта вязкостного типа.

Принцип работы муфты основан на вязкостном трении жидкости в небольших зазорах между ведомой и ведущей частями муфты. В качестве рабочей жидкости используется силиконовая жидкость с высокой вязкостью.

Муфта неразборная и не требует технического обслуживания в эксплуатации.

Включение муфты происходит при повышении температуры воздуха на выходе из радиатора до 61…67 °С. Управляет работой муфты термобиметаллическая спираль 3.

РАДИАТОР (автомобилей КАМАЗ) медно-латунный, паяный твердым припоем, для повышения теплоотдачи охлаждающие ленты выполнены с жалюзийными просечками, крепится боковыми кронштейнами через резиновые подушки к лонжеронам рамы, а верхней тягой к соединительному патрубку.

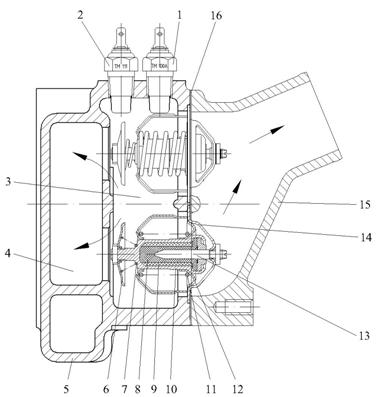

ТЕРМОСТАТЫ (рисунок 1.4.5-4) позволяют ускорить прогрев холодного двигателя и поддерживать температуру охлаждающей жидкости не ниже 75 °С путем изменения ее расхода через радиатор. В водяной коробке 5 корпуса водяных каналов установлено параллельно два термостата с температурой начала открытия (80±2) °С.

При температуре охлаждающей жидкости ниже 80 °С, основной клапан 12 прижимается к седлу корпуса 14 пружиной 11 и перекрывает проход охлаждающей жидкости в радиатор. Перепускной клапан 6 открыт и соединяет водяную коробку корпуса водяных каналов по перепускному каналу 4 с входом водяного насоса.

Рисунок 1.4.5-4 – Термостаты:

1 – датчик указателя температуры; 2 – датчик сигнализатора аварийного перегрева; 3 – канал выхода жидкости из двигателя; 4 – канал перепуска жидкости на вход насоса; 5 – корпус водяных каналов; 6 – перепускной клапан; 7 – пружина перепускного клапана; 8 – резиновая вставка; 9 – наполнитель; 10 – баллон; 11 – пружина основного клапана; 12 – основной клапан; 13 – поршень; 14 – корпус; 15 – патрубок водяной коробки; 16 – прокладка

При температуре охлаждающей жидкости выше 80 °С, наполнитель 9, находящийся в баллоне 10, начинает плавиться, увеличиваясь в объеме. Наполнитель состоит из смеси 60 % церезина (нефтяного воска) и 40 % алюминиевой пудры. Давление от расширяющегося наполнителя через резиновую вставку 8 передается на поршень 13, который, выдавливаясь наружу, перемещает баллон 10 с основным клапаном 12, сжимая пружину 11. Между корпусом 14 и клапаном 12 открывается кольцевой проход для охлаждающей жидкости в радиатор. При температуре охлаждающей жидкости 93 °С происходит полное открытие термостата, клапан поднимается на высоту не менее .

Одновременно с открытием основного клапана вместе с баллоном перемещается перепускной клапан 6, который перекрывает отверстие в водяной коробке корпуса водяных каналов, соединяющее ее с входом водяного насоса.

При понижении температуры охлаждающей жидкости до 80 °С и ниже, под действием пружин 7 и 11 происходит возврат клапанов 12 и 6 в исходное положение.

Для контроля температуры охлаждающей жидкости, на водяной коробке корпуса водяных каналов установлено два датчика температуры 1 и 2. Датчик 1 выдает показания текущего значения температуры охлаждающей жидкости на щиток приборов, датчик 2 служит сигнализатором перегрева охлаждающей жидкости. При повышении температуры до 98…104 °С на щитке приборов загорается контрольная лампа аварийного перегрева охлаждающей жидкости.

РАСШИРИТЕЛЬНЫЙ БАЧОК 1 (рисунок 1.4.5-1) устанавливается на двигателях автомобилей КАМАЗ с правой стороны по ходу автомобиля. Расширительный бачок соединен перепускной трубой 18 с входной полостью водяного насоса 7, пароотводящей трубкой 2 с верхним бачком радиатора и с трубкой отвода жидкости из компрессора 3.

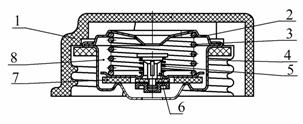

Расширительный бачок служит для компенсации изменения объема охлаждающей жидкости при ее расширении от нагрева, а также позволяет контролировать степень заполнения системы охлаждения и способствует удалению из нее воздуха и пара. Расширительный бачок изготовлен из полупрозрачного сополимера пропилена. На горловину бачка навинчивается пробка расширительного бачка (рисунок 1.4.5-5) с клапанами впускным 6 (воздушным) и выпускным (паровым). Выпускной и впускной клапаны объединены в блок клапанов 8. Блок клапанов неразборный. Выпускной клапан, нагруженный пружиной 3, поддерживает в системе охлаждения избыточное давление 65 кПа (0,65 кгс/см2), впускной клапан 6, нагруженный более слабой пружиной 5, препятствует падению давления ниже атмосферного при остывании двигателя.

Рисунок 1.4.5-5 – Пробка расширительного бачка:

Рисунок 1.4.5-5 – Пробка расширительного бачка:

1 – корпус пробки; 2 – тарелка пружины выпускного клапана; 3 – пружина выпускного клапана;

4 – седло выпускного клапана; 5 – пружина клапана впускного; 6 – клапан впускной в сборе; 7 – прокладка выпускного клапана; 8 – блок клапанов

Впускной клапан открывается и сообщает систему охлаждения с окружающей средой при разряжении в системе охлаждения 1…13 кПа (0,01…0,13 кгс/см2).

Заправка двигателя охлаждающей жидкостью производится через заливную горловину расширительного бачка. Перед заполнением системы охлаждения надо предварительно открыть кран системы отопления.

Для слива охлаждающей жидкости следует открыть сливные краны теплообменника и насосного агрегата предпускового подогревателя, отвернуть пробки на нижнем бачке радиатора и расширительного бачка.

ВНИМАНИЕ!

Не допускается открывать пробку расширительного бачка на горячем двигателе – это приведет к выбросу горячей охлаждающей жидкости и пара из горловины расширительного бачка.

Эксплуатация двигателя без пробки расширительного бачка не допускается.

ОБСЛУЖИВАНИЕ СИСТЕМЫ ОХЛАЖДЕНИЯ

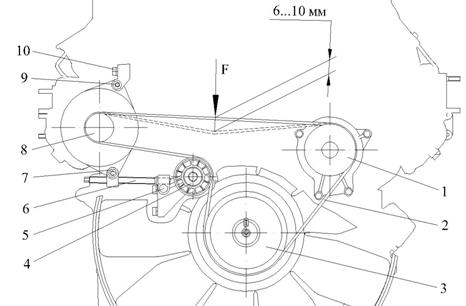

Регулировка натяжения ремня привода водяного насоса и генератора 2 (рисунок 1.4.5-6) привода генератора, водяного насоса для двигателей с расположением вентилятора соосно с коленчатым валом выполняется следующим образом:

— ослабить болты и гайки крепления генератора;

— вращением болта натяжного 6 обеспечить необходимое натяжение ремня;

— затянуть болты и гайки крепления генератора.

Рисунок 1.4.5-6 – Схема проверки натяжения ремня привода генератора и водяного насоса:

1 – шкив водяного насоса; 2 – ремень поликлиновой; 3 – шкив коленчатого вала; 4 – ролик направляющий; 5, 10 – болты; 6 – болт натяжной; 7, 9 – гайки; 8 – шкив генератора

После регулировки проверить натяжение ремня:

— правильно натянутый ремень 2 при нажатии на середину наибольшей ветви усилием

F = (44,1±5) Н ((4,5±0,5) кгс) должен иметь прогиб – 6…10 мм.

Проверка уровня охлаждающей жидкости в системе производится на холодном двигателе. Уровень должен находиться между отметками “MIN” и “MAX” на боковой поверхности расширительного бачка.

В ходе эксплуатации необходимо следить за плотностью охлаждающей жидкости, которая при ее температуре 20 °С должна быть:

— ОЖ-40 «Лена» – (1,075…1,085) г/см3;

— «Тосол-А40М» – (1,078…1,085) г/см3;

— ОЖ-65 «Лена» и «Тосол-А65М» – (1,085…1,100) г/см3.

Воздушный зазор между фрикционным диском и шкивом электромагнитной муфты привода вентилятора проверять и регулировать на неработающем двигателе тремя регулировочными болтами 1 (рисунок 30). Зазор по окружности фрикционного диска должен быть равномерным и составлять 0,6±0,1 мм.

1.4.6 СИСТЕМА ПИТАНИЯ ТОПЛИВОМ ДВИГАТЕЛЕЙ КАМАЗ 740.60-360, 740.61-320, 740.62-280, 740.63-400, 740.64-420, 740.65-240, 740.70-280, 740.71-320, 740.72-360, 740.73-400, 740.74-420 и 740.75-440

СИСТЕМА ПИТАНИЯ ТОПЛИВОМ обеспечивает фильтрацию топлива и равномерное распределение его по цилиндрам двигателя дозированными порциями в строго определенные моменты.

На двигателях применена система питания аккумуляторного типа «Common Rail» производства фирмы «BOSCH».

Система включает в себя:

— контур низкого давления, а также агрегаты подачи топлива;

— контур высокого давления, включая ТНВД, топливные аккумуляторы высокого давления, форсунки и магистрали высокого давления;

— систему электронного регулирования работы двигателя, датчики управления и исполнительные механизмы.

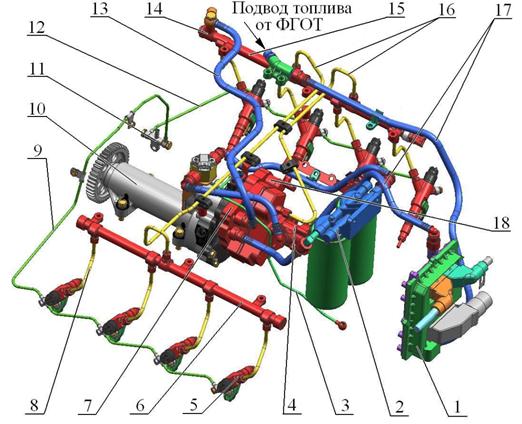

Схема расположения агрегатов системы показана на рисунке 1.4.6-1

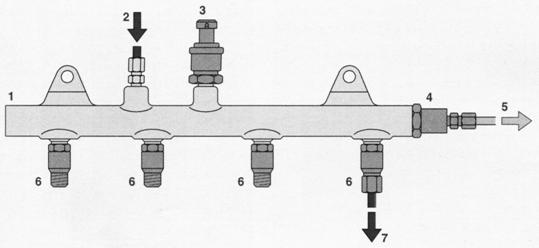

Рисунок 1.4.6-1 – Система питания топливом (схема):

1 – электронный блок управления (ЭБУ); 2 – фильтр тонкой очистки топлива (ФТОТ); 3 – трубка повода масла к ТНВД; 4 – топливоподкачивающий насос; 5 – форсунка (инжектор);

6, 15 – топливные аккумуляторы высокого давления соответственно правый и левый; 7 – топливный насос высокого давления (ТНВД); 8, 16 – топливопроводы высокого давления; 9, 12 – трубки топливные дренажные форсунок соответственно правая и левая; 10 – редуктор привода ТНВД; 11 – тройник; 13, 17 – топливопроводы низкого давления; 14 – клапан ограничения давления в аккумуляторах; 18 – электромагнитный клапан регулирования давления

Топливо из топливного бака через фильтр грубой очистки (ФГОТ) и встроенный в него ручной топливопрокачивающий насос по топливопроводам низкого давления подается топливоподкачивающим насосом 4 через корпус датчика температуры топлива в фильтр тонкой очистки топлива (ФТОТ) 2. При этом, перед входом в топливоподкачивающий насос топливо проходит через топливный канал корпуса электронного блока управления 1, охлаждая его. Из фильтра тонкой очистки топливо поступает в топливный насос высокого давления (ТНВД) 5, который создает в топливных аккумуляторах (левом 6 и правом 15) высокое давление

(до 1600 кгс/см2). Электронный блок управления 1 с помощью электромагнитного клапана регулирования давления 18 поддерживает давление в топливных аккумуляторах на оптимальном для каждого режима работы двигателя уровне. Топливоподкачивающий насос шестеренчатого типа и клапан регулирования давления установлены непосредственно на ТНВД. В левом аккумуляторе имеется датчик давления топлива и клапан ограничения давления (перепускной клапан). Аккумуляторы 6 и 15 короткими топливопроводами высокого давления 8 соединены с форсунками 5.

ТОПЛИВНЫЙ НАСОС ВЫСОКОГО ДАВЛЕНИЯ (ТНВД). Основной функцией ТНВД является обеспечение подачи топлива к форсункам под необходимым, до 1600 кгс/см2, давлением, на любых режимах работы двигателя и в течение всего срока эксплуатации транспортного средства. Система Common Rail отличается тем, что в ней ТНВД лишен распределительных функций и необходим лишь для создания резерва топлива и быстрого повышения давления в топливном аккумуляторе.

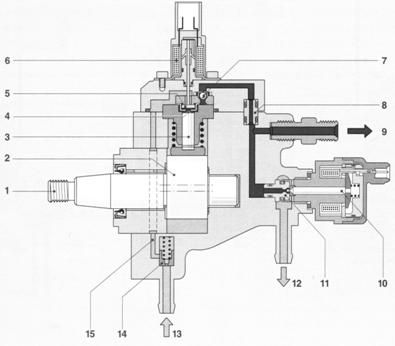

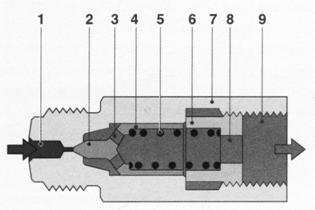

В системе используется радиальный плунжерный ТНВД. Принципиальная схема насоса приведена на рисунках 1.4.6-2 и 1.4.6-3.

Рисунок 1.4.6-2 – Принципиальная схема ТНВД (продольный разрез):

Рисунок 1.4.6-2 – Принципиальная схема ТНВД (продольный разрез):

1 – вал привода; 2 – эксцентриковый кулачок; 3 – плунжер с гильзой;

4 – камера над плунжером; 5 – впускной клапан; 6 – электромагнитный клапан отключения плунжерной секции; 7 – выпускной клапан; 8 – уплотнение; 9 – штуцер магистрали, ведущей к аккумулятору высокого давления; 10 – клапан регулирования давления; 11 – шариковый клапан; 12 – магистраль обратного слива топлива; 13 – магистраль подачи топлива к ТНВД; 14 – защитный клапан с дроссельным отверстием; 15 – перепускной канал низкого давления

Рисунок 1.4.6-3 – Принципиальная схема ТНВД (поперечный разрез):

1 – вал привода; 2 – эксцентриковый кулачок; 3 – плунжер с втулкой; 4 – впускной клапан; 5 – выпускной клапан; 6 – подача топлива

Топливоподкачивающий насос подает топливо к ТНВД через фильтр с сепаратором воды. Пройдя через дроссельное отверстие защитного клапана 14 (рисунок 1.4.6-2), топливо, используемое также для смазки и охлаждения деталей ТНВД, движется к плунжерам по системе каналов. Вал 1 привода с эксцентриковыми кулачками 2 одновременно заставляет поступательно двигаться все три плунжера 3.

Топливоподкачивающий насос создает давление подачи, превышающее величину, на которую рассчитан защитный клапан (от 0,5 до 1,5 кгс/см2). Последний открывает перепускной канал 15, по которому топливо через впускной клапан 5 поступает в камеру 4 над плунжером, движущимся вниз (то есть совершающим впуск). Когда нижняя мертвая точка (НМТ) плунжера пройдена, впускной клапан закрывается. Топливо в надплунжерном пространстве сжимается плунжером, идущим вверх. Когда возрастающее давление достигнет уровня, соответствующего тому, что поддерживается в аккумуляторе высокого давления, открывается выпускной клапан 7.

Сжатое топливо поступает в контур высокого давления.

Плунжер ТНВД подает топливо до тех пор, пока не достигнет своей ВМТ (ход подачи). Затем давление падает, выпускной клапан закрывается. Плунжер начинает движение вниз.

Когда величина давления в надплунжерном пространстве опускается ниже величины давления подкачки, впускной клапан открывается и процесс повторяется.

Для предотвращения подачи излишнего топлива предусмотрен режим отключения одной плунжерной секции 3, при этом если электромагнитный клапан 6 отключения плунжерной секции задействован, то встроенный в его якорь штифт нажимает на впускной клапан 5, постоянно держа его в открытом положении. Поступившее в надплунжерное пространство топливо не сжимается во время хода подачи, повышения давления не происходит, выпускной клапан не открывается. Соответственно топливо не поступает в контур высокого давления, а возвращается в контур низкого давления. При снижении потребной мощности отключение одной из плунжерных секций позволяет регулировать производительность ТНВД.

КЛАПАН РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ 10 (рисунок 1.4.6-2) устанавливает величину давления в аккумуляторе высокого давления в зависимости от нагрузки на двигатель.

При слишком высоком давлении в аккумуляторе клапан открывается и часть топлива из аккумулятора отводится через магистраль обратного слива назад к топливному баку.

АККУМУЛЯТОР ВЫСОКОГО ДАВЛЕНИЯ [RAIL] содержит топливо под высоким давлением. Одновременно аккумулятор смягчает колебания давления, которые возникают из-за пульсирующей подачи со стороны ТНВД, а также из-за работы форсунок во время впрыскивания. Этим обеспечивается постоянство давления впрыскивания при открытии форсунки.

Распределение топлива по форсункам также входит в функции аккумулятора.

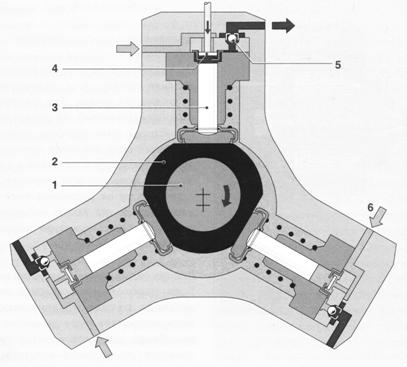

Аккумулятор 1 (рисунок 1.4.6-4) высокого давления имеет форму трубки. На аккумулятор установлен датчик 3 давления топлива и клапан 4 ограничения давления.

Рисунок 1.4.6-4 – Аккумулятор высокого давления с датчиками и клапанами (схема):

1 – аккумулятор высокого давления; 2 – магистраль высокого давления к впускному штуцеру;

3 – датчик давления топлива; 4 – клапан ограничения давления; 5 – магистраль обратного слива; 6 – ограничитель расхода топлива; 7 – магистраль высокого давления к форсунке

Топливо из ТНВД направляется через магистраль высокого давления к впускному штуцеру 2 аккумулятора. Из аккумулятора оно распределяется по отдельным форсункам.

Давление внутри аккумулятора измеряется датчиком давления 3 топлива и ограничивается клапаном регулирования давления до максимально допустимой величины в зависимости от параметров системы впрыска. Через ограничитель расхода топлива, который дросселирует поток топлива, последнее под давлением поступает к форсункам. Объем аккумулятора постоянно наполнен топливом, находящимся под давлением. Величина этого давления поддерживается на постоянном уровне даже при больших нагрузках на двигатель, когда возрастает расход топлива через форсунки.

КЛАПАН ОГРАНИЧЕНИЯ ДАВЛЕНИЯ поддерживает определенную величину давления в аккумуляторе, выполняя фактически роль редукционного (предохранительного) клапана.

Механический клапан ограничения давления (рисунок 1.4.6-5) включает следующие конструктивные элементы:

— корпус 7 с наружной резьбой для вворачивания в аккумулятор и с внутренней резьбой для вворачивания упора сердечника клапана и присоединения магистрали обратного слива;

— подвижный сердечник 4 клапана;

— пружина 5 клапана.

Корпус клапана со стороны аккумулятора имеет канал, запираемый конусом сердечника клапана. Пружина 5 плотно прижимает конус к седлу клапана при нормальном рабочем давлении, так что аккумулятор остается закрытым. В случае, когда величина давления в аккумуляторе превысит рабочее значение, конус под действием давления отходит от седла и находящееся под высоким давлением топливо через перепускные каналы 3 отводится в магистраль обратного слива. В результате давление топлива в аккумуляторе снижается.

Рисунок 1.4.6-5 – Клапан ограничения давления (схема):

1 – канал высокого давления; 2 – конус сердечника клапана; 3 – перепускной канал; 4 – сердечник клапана; 5 – пружина клапана; 6 – упор сердечника клапана; 7 – корпус клапана; 8 – отверстие упора сердечника клапана; 9 – полость магистрали обратного слива

ФОРСУНКИ (ИНЖЕКТОРЫ) обеспечивают требуемые момент начала впрыскивания и величину подачи топлива. Момент начала впрыскивания в координатах «угол-время» устанавливается системой электронного регулирования работы двигателя.

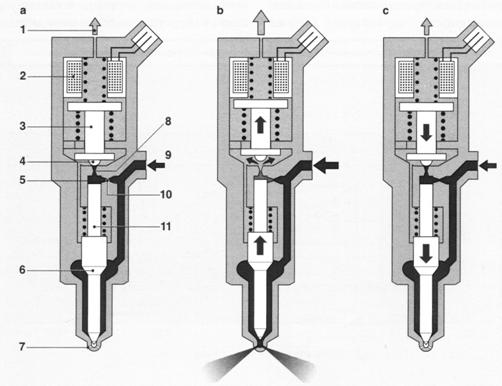

Схема работы форсунок показана на рисунке 1.4.6-6.

Рисунок 1.4.6-6 – Форсунка (схема): а – форсунка в состоянии покоя;

b – форсунка открыта;

с – форсунка закрыта

1 – магистраль обратного слива топлива; 2 – катушка электромагнита; 3 – якорь электромагнита; 4 – шарик клапана; 5 – камера управляющего клапана; 6 – конус иглы распылителя; 7 – отверстия распылителя; 8 – дроссельное отверстие отвода топлива; 9 – магистраль высокого давления; 10 – дроссельное отверстие подачи топлива; 11 – поршень управляющего клапана

Форсунка состоит из следующих функциональных блоков:

— бесштифтовой распылитель;

— гидравлическая сервосистема;

— электромагнитный клапан.

Топливо подается по магистрали 9 (рисунок 1.4.6-6 а) высокого давления через подводящий канал к распылителю форсунки, а также через дроссельное отверстие 10 подачи топлива – в камеру 5 управляющего клапана. Через дроссельное отверстие 8 отвода топлива, которое может открываться электромагнитным клапаном, камера соединяется с магистралью 1 обратного слива топлива.

При закрытом дроссельном отверстии 8 (рисунок 1.4.6-6 а) гидравлическая сила, действующая сверху на поршень 11 управляющего клапана, превышает силу давления топлива снизу на конус 6 иглы распылителя. Вследствие этого игла прижимается к седлу распылителя и плотно закрывает отверстия 7 распылителя. В результате топливо не попадает в камеру сгорания.

При срабатывании электромагнитного клапана якорь электромагнита сдвигается вверх , открывая дроссельное отверстие 8 (рисунок 1.4.6-6 b). Соответственно снижаются как давление в камере управляющего клапана, так и гидравлическая сила, действующая на поршень управляющего клапана. Под действием давления топлива на конус 6 игла распылителя отходит от седла, так что топливо через отверстия 7 распылителя попадает в камеру сгорания цилиндра. Такое непрямое управление иглой применяют по той причине, что непосредственного усилия электромагнитного клапана недостаточно для быстрого подъема иглы распылителя. Управляющая подача – это дополнительное количество топлива, предназначенного для подъема иглы, которое после использования отводится в магистраль обратного слива топлива.

Кроме управляющей подачи существуют утечки топлива через иглу распылителя и направляющую поршня управляющего клапана. Все это топливо отводится в магистраль обратного слива, к которой присоединены все прочие агрегаты системы впрыска, и возвращается в топливный бак.

Цикл работы форсунки можно разделить на четыре рабочих такта:

— форсунка закрыта (с подачей высокого давления);

— форсунка открывается (начало впрыскивания);

— форсунка полностью открыта;

— форсунка закрывается (конец впрыскивания).

Эти рабочие состояния определяются распределением сил в конструктивных элементах форсунки. При неработающем двигателе и отсутствии давления в аккумуляторе пружина прижимает иглу распылителя к седлу, закрывая форсунку.

Форсунка закрыта (состояние покоя). В состоянии покоя напряжение на электромагнитный клапан не подается (рисунок 1.4.6-6 а).

Когда шарик 4 клапана прижимается пружиной к седлу (рисунок 1.4.6-6 а), дроссельное отверстие 8 закрыто. В камере управляющего клапана создается высокое давление. То же давление создается в камере распылителя. Сила давления на торцевую поверхность поршня управляющего клапана и сила пружины распылителя держат иглу распылителя в закрытом состоянии, сопротивляясь усилию, которое развивает топливо» давящее на конус 6 иглы распылителя.

Форсунка открывается (начало впрыскивания). Форсунка находится в состоянии покоя. В момент подачи на катушку электромагнита так называемого тока страгивания электромагнитный клапан быстро срабатывает (рисунок 1.4.6-6 b). Малое время открывания форсунки может достигаться изменением соответствующих параметров в блоке управления форсунками. Усилие электромагнита преодолевает силу пружины, якорь сдвигается, и шарик клапана открывает дроссельное отверстие. Затем величина тока страгивания снижается до величины тока удержания, которая гораздо меньше. Через дроссельное отверстие топливо из камеры управляющего клапана перетекает в магистраль обратного слива.

ВНИМАНИЕ!

Проверку и регулировку агрегатов системы подачи топлива необходимо проводить в специализированных сервисных центрах квалифицированным персоналом.

Категорически запрещается установка не приведенных в таблице 1.2-1 настоящего руководства моделей форсунок, ввиду возможности выхода из строя двигателя!

ФИЛЬТР ТОНКОЙ ОЧИСТКИ ТОПЛИВА 2 (рисунок 1.4.6-1) предназначен для окончательной очистки топлива от мелких частиц перед поступлением в ТНВД. Фильтр установлен в самой высокой точке системы питания топливом для сбора и удаления в бак воздуха вместе с частью топлива.

ВНИМАНИЕ!

При замене фильтрующих элементов необходимо строго соблюдать правила обслуживания системы питания топливом. Не допускайте попадания загрязнений в систему питания и применяйте фильтрующие элементы только следующих моделей указанных в таблице 1.2-1 настоящего руководства.

ФИЛЬТР ПРЕДВАРИТЕЛЬНОЙ (ГРУБОЙ) ОЧИСТКИ ТОПЛИВА

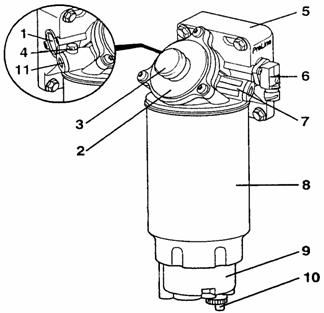

В топливных системах двигателей КАМАЗ, с целью повышения их надежности, должны применяться фильтры грубой (предварительной) очистки топлива со степенью очистки от частиц механических примесей размером до 30 мк не менее 95% и воды не менее 93%. Таким требованиям отвечает фильтр PreLine 270 фирмы «MANN+HUMMEL», изображенный на рисунке 1.4.6-7.

Фильтр предварительной очистки топлива состоит из корпуса 5, на который установлены: ручной топливопрокачивающий насос 3 мембранного типа, сменный фильтрующий элемент (фильтр-патрон) 8 с водосборным стаканом 9, электроподогреватель топлива 6, который при работе в условиях тропического климата может не устанавливаться, тогда вместо него ставится заглушка.

Неочищенное топливо из бака по топливным трубкам подается во впускной канал 1 фильтра предварительной очистки топлива, затем в фильтр-патрон, где происходит отделение воды и очистка от механических примесей и твердых частиц размерами более 30 мкм. Механические примеси, твердые частицы и вода задерживаются фильтроэлементом сменного фильтр-патрона и скапливаются в водосборном стакане. Очищенное топливо поступает в полость выпускного канала 7 и далее по топливным трубкам в топливоподкачивающий насос.

Перед пуском двигателя после длительной стоянки и после смены фильтр-патрона производится удаление воздуха из полостей фильтра предварительной очистки топлива. Для этого ослабляется винт удаления воздуха 4 и прокачивается топливо ручным насосом 3 до тех пор, пока из отверстия винта удаления воздуха не пойдет топливо без воздуха, после чего винт завернуть.

В эксплуатации необходимо ежедневно сливать отстой, повернув винт 10, расположенный на дне водосборного стакана.

Фильтр-патрон (№ для заказа: 66 604 58 190) рекомендуется менять через одно ТО-2 (32…33 тыс. км пробега автомобиля) или чаще, если наблюдается падение мощности двигателя по причине использования некачественного (загрязненного) топлива. Процедура замены представлена на корпусе каждого фильтр-патрона в виде рисунков и надписей.

В случае работы в странах с холодным климатом фильтр PreLine 270 комплектуется встроенным электроподогревателем топлива 6 мощностью 350 Вт, предотвращающим парафинообразование при низких температурах окружающего воздуха. Подогреватель автоматически включается при температуре топлива +5°С.

|

|

Рисунок 1.4.6-7 – Фильтр предварительной очистки топлива PreLine 270 фирмы «MANN+HUMMEL»: 1 – впускной канал; 2 – крышка мембраны ручного топливо-прокачивающего насоса (ТПН); 3 – ручной ТПН; 4 – винт удаления воздуха; 5 – корпус; 6 – электроподогреватель; 7, 11 – выпускной канал; 8 – сменный фильтрующий элемент; 9 – водосборный стакан; 10 – винт слива воды

|

Альтернативным вариантом фильтра предварительной очистки топлива PreLine 270 фирмы «MANN+HUMMEL» (Германия), применяемого на двигателях КАМАЗ, является фильтр предварительной очистки топлива RACOR SK 1969 фирмы «PARKER» (США), который имеет аналогичную конструкцию и близкие технические характеристики. Фильтр отличается конструкцией ручного топливопрокачивающего насоса, мощностью электроподогревателя 300 Вт и сменным фильтр-патроном (№ для заказа: 66 604 58 190). Для работы в странах с тропическим климатом применяется фильтр RACOR SK 1967 (без электроподогревателя топлива).

ОБСЛУЖИВАНИЕ СИСТЕМЫ ПИТАНИЯ ТОПЛИВОМ

В процессе эксплуатации двигателя и особенно в начальный ее период необходимо регулярно проверять момент затяжки гаек крепления скоб форсунок.

Регулярно сливайте отстой из фильтров тонкой и предварительной очистки топлива. Методика обслуживания фильтров предварительной и тонкой очистки топлива приведены в описании фильтров. Для слива воды из фильтра тонкой очистки топлива отвернуть на два-три оборота сливные пробки 10. Отстой сливать до появления чистого топлива.

Смену фильтрующих элементов фильтра тонкой очистки топлива рекомендуется проводить каждые пробега изделия или 560 часов работы двигателя, для чего:

— вывернуть на два-три оборота сливные пробки и слить топливо из колпаков фильтра в посуду, затем ввернуть пробки;

— вывернуть болты крепления колпаков фильтра, снять колпаки и удалить загрязненные фильтрующие элементы;

— промыть колпаки дизельным топливом;

— установить в каждый колпак новый фильтрующий элемент с уплотнительными прокладками, установить колпаки с фильтрующими элементами и затянуть болты;

— прокачать систему насосом предпусковой прокачки топлива;

— пустить двигатель и убедиться в герметичности фильтра.

Подтекание топлива устранить подтяжкой болтов крепления колпаков.

Проверку и обслуживание элементов системы топливоподачи типа «CR» проводить в специализированных и аттестованных сервисных центрах ОАО «КАМАЗ» и фирмы «BOSCH».

1.4.7 СИСТЕМА ОБЛЕГЧЕНИЯ ПУСКА ХОЛОДНОГО ДВИГАТЕЛЯ С ЭЛЕКТРОФАКЕЛЬНЫМ УСТРОЙСТВОМ

Электрофакельное устройство (ЭФУ) предназначено для подогрева во впускных коллекторах всасываемого двигателем воздуха при его запуске и до начала устойчивой работы. ЭФУ рекомендуется применять в диапазоне температур окружающего воздуха от минус 15 до минус 5 оС. Предельная температура окружающего воздуха, при которой ЭФУ обеспечивает надежный пуск холодного двигателя, составляет минус 22оС. При более низких температурах окружающего воздуха следует применять предпусковой подогреватель.

Применение ЭФУ в условиях низких температур позволяет продлить срок службы моторного масла, уменьшить дымление холодного двигателя, увеличить ресурс стартера и аккумуляторных батарей за счет более раннего появления вспышек топлива в цилиндрах.

Сила тока, потребляемого ЭФУ, не превышает 24А. Такое значение потребляемого тока не оказывает отрицательного влияния на последующий стартерный разряд аккумуляторных батарей.

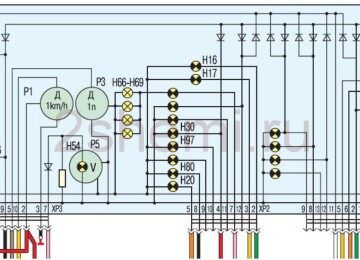

Электрическая схема ЭФУ является составной частью общей схемы электрооборудования автомобиля и обеспечивает работу и управление устройством.

ЭФУ состоит из свечей факельных штифтовых, термореле, реле включения электрофакельных свечей, реле выключения обмотки возбуждения генератора, электромагнитного топливного клапана, контрольной лампы-сигнализатора и кнопки включения.

СВЕЧИ ФАКЕЛЬНЫЕ ШТИФТОВЫЕ обеспечивают образование факелов во впускных коллекторах. Стартерная прокрутка коленчатого вала двигателя приводит к значительному падению напряжения в бортовой сети автомобиля и для стабильной работы на этих режимах свечи имеют номинальное напряжение 19 В. Для предохранения свечей от номинального напряжения сети автомобиля, в схеме предусмотрены термореле, реле ЭФУ и реле отключения обмотки генератора.

ТЕРМОРЕЛЕ представляет собой добавочный резистор с электротермическим реле. Термореле снижает подводимое к штифтовым факельным свечам напряжение до 19 В, определяет время нагрева факельных свечей, включает электромагнитный топливный клапан и контрольную лампу-сигнализатор.

РЕЛЕ ЭФУ шунтирует сопротивление термореле при стартерной прокрутке коленчатого вала двигателя, что позволяет поддерживать рабочее напряжение на свечах.

РЕЛЕ ОТКЛЮЧЕНИЯ ОБМОТКИ ГЕНЕРАТОРА защищает свечи ЭФУ от высокого напряжения, вырабатываемого генератором при пуске двигателя.

ЭЛЕКТРОМАГНИТНЫЙ ТОПЛИВНЫЙ КЛАПАН управляет поступлением топлива к штифтовым факельным свечам из системы питания двигателя топливом.

Работа ЭФУ возможна после включения «массы» и поворота ключа зажигания в положение 1. Включение ЭФУ осуществляется кнопкой ЭФУ и контролируется лампой – сигнализатором. При нажатии и удержании кнопки во включенном состоянии начинается разогрев нагревательных элементов штифтовых факельных свечей. После разогрева свечей, термореле включает лампу-сигнализатор, электромагнитный топливный клапан, и топливо из системы питания начинает поступать к свечам. Не отпуская кнопку ЭФУ, включают стартер поворотом ключа во второе (нефиксируемое) положение. Во впускных коллекторах возникают факелы, которые, перемешиваясь с холодным воздухом, разогревают его и создают благоприятные условия для пуска. Дальнейшим удержанием кнопки ЭФУ проводится сопровождение до начала устойчивой и самостоятельной работы двигателя.

ОБСЛУЖИВАНИЕ ЭФУ

Обслуживание ЭФУ проводится при его ремонте и перед началом сезона эксплуатации. При обслуживании производится проверка основных элементов в следующем порядке.

1. Проверить надежность соединений проводов на свечах, термореле, кнопке ЭФУ, предохранителе и штекерных соединениях.

2. Проверить отсутствие подтеканий в топливопроводах и их соединениях.

Переделка сапуна камаз евро.

Масляный теплообменник: надежное охлаждение масла дизельного двигателя

Масляный теплообменник: надежное охлаждение масла дизельного двигателя

Масло мощных двигателей подвержено значительному нагреву, поэтому такие моторы оснащаются системами охлаждения масла. В ряде двигателей для этой цели используются жидкостно-масляные теплообменники — о теплообменниках, их назначении, устройстве, работе и техническом обслуживании читайте в данной статье.

Назначение теплообменника масляного и его отличие от радиатора

При нагреве двигателя нагреву подвергается и масло, циркулирующее в системе смазки, и чем мощнее двигатель, тем в более сложных тепловых условиях работает масло. Перегрев моторного масла чреват серьезными проблемами — изменяется вязкость масла, повышается интенсивность его выгорания и разложения, и в целом ухудшаются его рабочие характеристики. Перегретое масло обеспечивает недостаточно качественную смазку трущихся деталей, а также усложняет охлаждение двигателя, а это уже может вылиться в разнообразные поломки силового агрегата вплоть до заклинивания.

Поэтому на многих двигателях внутреннего сгорания в систему смазки вводится дополнительный элемент, обеспечивающий охлаждение масла. На бензиновых моторах чаще применяется традиционный масляный радиатор, а на дизелях, которые в целом нагреваются меньше своих бензиновых собратьев, используются жидкостно-масляные теплообменники (ЖМТ или водомасляные теплообменники).

В чем отличие между радиатором и ЖМТ? Главное — используемый способ охлаждения масла. Отвод тепла от радиатора осуществляется просто набегающим потоком воздуха, а в теплообменнике тепло от масла отводится потоком охлаждающей жидкости, циркулирующей в системе охлаждения силового агрегата. ЖМТ имеет как преимущества перед традиционным радиатором, так и недостатки.

Из преимуществ стоит отметить два. Во-первых, температура масла в ЖМТ не опускается ниже температуры охлаждающей жидкости, а это значит, что в деталях двигателя, соприкасающихся одновременно с маслом и ОЖ, возникает меньше напряжений, и в целом мотор работает в лучшем температурном режиме. Во-вторых, теплообменник можно устанавливать в любом удобном месте на двигателе, при этом можно отказаться от длинных трубопроводов и множества соединений. Для работы радиатора, как известно, необходим поток воздуха, что вызывает сложности с его установкой и требует применения дополнительных деталей.

Из недостатков водомасляного теплообменника можно отметить его более сложную конструкцию, необходимость технического обслуживания и ремонта. Кроме того, ЖМТ — это довольно сложный агрегат, в котором необходимо обеспечить герметичность, что иногда становится причиной проблем (в частности, из-за старения прокладок и разбалтывания креплений). Радиатор в этом плане более надежен и прост. Однако в большинстве случаев на дизельных двигателях эффективнее работают именно теплообменники.

В настоящее время водомасляные теплообменники широко применяются на отечественных двигателях КАМАЗ и ЯМЗ, также ЖМТ нашли применение во многих современных грузовиках зарубежного производства и даже в компактных моторах легковых автомобилей.

Типы, устройство и работа масляных теплообменников

На современных двигателях находят применение два типа масляных теплообменников:

- Кожухотрубные (или просто трубчатые);

- Пластинчатые.

Кожухотрубные ЖМТ устанавливаются преимущественно на двигателях КАМАЗ, пластинчатые используются на агрегатах ЯМЗ и других. Эти теплообменники имеют серьезные отличия в конструкции и некоторые особенности работы.

Кожухотрубный ЖМТ. Его основу составляет литой алюминиевый цилиндрический корпус, внутри которого устанавливается сердцевина. Сердцевина состоит из ряда параллельных тонкостенных трубок, заключенных в кожух. Кожух разделен на несколько секций (в КАМАЗ таких секций четыре) поперечными пластинами. Корпус теплообменника с одной стороны закрыт подводящим коллектором, с другой стороны — отводящим коллектором (они устанавливаются через прокладки). Непосредственно в корпусе выполнены фланцы для монтажа сборки из масляных фильтров и термосилового клапана (который помещен в корпус с каналами).

Водомасляный теплообменник монтируется непосредственно на блок двигателя, его коллекторы соединяются с системой охлаждения двигателя. Таким образом, теплообменник становится частью системы охлаждения двигателя, и через него пропускается определенное количество охлаждающей жидкости. Жидкость проходит через сердцевину теплообменника, причем из-за наличия поперечных пластин в кожухе путь охлаждающей жидкости увеличивается (она четыре раза пересекает систему трубок) и эффективность отвода тепла повышается.

Работает такой теплообменник просто. Масло из картера двигателя с помощью насоса нагнетается в фильтры, а из них — в каналы двигателя. При повышении температуры масла до 95-97°C срабатывает термоклапан, и часть потока масла направляется в теплообменник — здесь масло проходит по системе труб, омываемых потоком охлаждающей жидкости, охлаждается до необходимой температуры и поступает в двигатель. При повышении температуры до 110-112°C через ЖМТ проходит уже весь поток масла, поступающий на фильтры. При температуре 115°C наступает перегрев масла, с которым ЖМТ уже не справляется, в этом случае загорается индикаторная лампа, сообщающая о необходимости остановить автомобиль и охладить мотор.

Пластинчатый теплообменник. Его основу тоже составляет корпус, внутри которого находится пакет гофрированных металлических пластин (или теплопередающих элементов). Пластины установлены таким образом, что их гофры образуют два встречных и много раз пересекающихся потока: один — поток охлаждающей жидкости, второй — поток горячего масла. Тепло от масла через пластины передается охлаждающей жидкости, за счет чего и обеспечивается поддержание температуры масла на необходимом уровне.

Пластинчатый ЖМТ монтируется на блок двигателя, при этом теплообменник отделен от масляных фильтров и оснащается только перепускным клапаном. Такое решение упрощает конструкцию, обслуживание и ремонт теплообменника (так как для ремонта или демонтажа данного узла не нужно снимать другие детали).

Вопросы обслуживания и ремонта жидкостно-масляного теплообменника

Водомасляный теплообменник нуждается в периодическом осмотре и техническом обслуживании. При плановом ТО проводится осмотр ЖМТ на предмет утечек охлаждающей жидкости и масла, все утечки устраняются заменой прокладок или поврежденных деталей. Также проверяется работа всех клапанов — термосилового и перепускных.

С течением времени теплообменник засоряется, вследствие чего поток масла и воды (в пластинчатых ЖМТ) испытывает повышенное сопротивление — обычно это приводит к срабатыванию перепускного клапана, вследствие чего масло обходит теплообменник. Засорение водомасляного теплообменника затрудняет охлаждение масла, поэтому данная неисправность приводит к перегреву масла и срабатыванию соответствующего индикатора на приборной панели. Засоренный теплообменник снимается и промывается, в некоторых случаях проще заменить узел в сборе.

Обычно водомасляные теплообменники имеют длительный срок службы, а при регулярном обслуживании и своевременной промывке и ремонте эта деталь не будет доставлять проблем, обеспечивая эффективное охлаждение масла на всех режимах работы двигателя.