Технология производства работ скреперами

Скреперы являются машинами цикличного действия. Рабочий цикл их состоит из следующих операций:

Скреперы являются машинами цикличного действия. Рабочий цикл их состоит из следующих операций:

1) резания грунта и загрузки ковша;

2) транспортирования грунта к месту укладки;

3) разгрузки ковша с укладкой грунта;

4) передвижения скрепера в забой.

Эффективность применения скреперов в значительной степени зависит от правильности выполнения перечисленных операций.

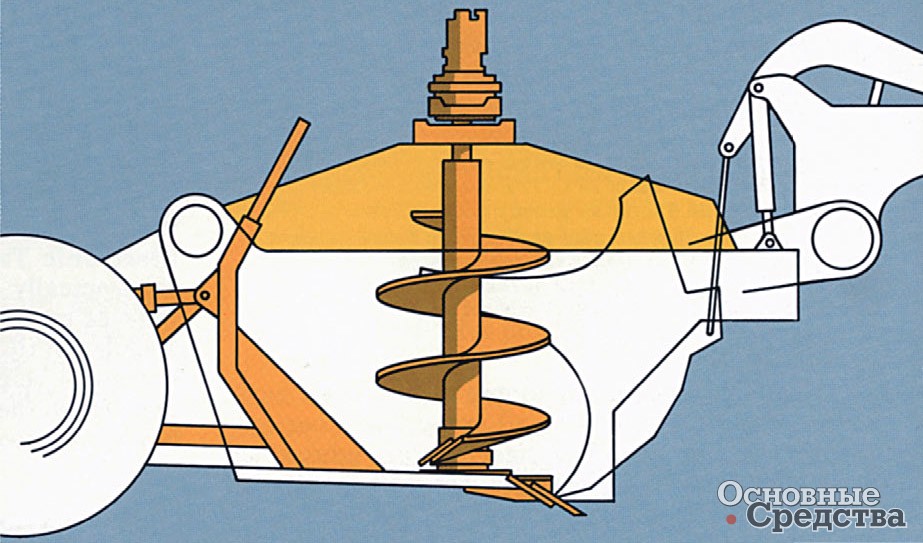

Основным рабочим органом скрепера является ковш с режущими ножами. Ковш оборудован механизмом для его опускания, подъема и выгрузки грунта, приводимым в действие системой канатов или гидравлическим приводом.

Групповая работа скреперов

Первая операция рабочего цикла начинается в момент начала движения скрепера при опущенном на грунт ковше (Рис. 7.1). Ножи, установленные на передней части днища ковша, отрезают слой грунта, который попадает в ковш. По мере наполнения ковша увеличивается сопротивление движению скрепера, а поскольку усилие, развиваемое его двигателем, постоянное, то может наступить момент, когда сопротивление превысит усилие движения, и скрепер остановится. Чтобы такое явление не наступило, необходимо снизить сопротивление, уменьшив толщину стружки.

Рис. 7.1 Положение скрепера при загрузке его ковша

1 — тяговая рама, 2 — силовой цилиндр, 3 — заслонка, 4 — ковш, 5 — задняя стенка — разгрузочное устройство, 6 — ножи

Для этого уменьшают глубину резания, выглубляя ножи. Таким образом, в процессе загрузки ковша толщина стружки непрерывно уменьшается и если посмотреть на нее в разрезе, то она имеет вид клина. Поэтому такой способ резания грунта назвали клиновым (Рис. 7.2,а). Он применяется при разработке различных связных грунтов на горизонтальных площадках.

Рис. 7.2 Способы резания грунта бульдозером и скрепером

а — клиновой; б — гребенчатый; в — ребристо — шахматный

В процессе резания грунта машинист должен следить за наполнением ковша. Как только он заполнится, необходимо выглубить ножи и закрыть переднюю заслонку. Следует стремиться наполнить ковш «с шапкой», но при этом необходимо учитывать следующее. К концу загрузки ковша интенсивность поступления в него грунта резко сокращается. Стремление загрузить ковш «с шапкой» приводит к увеличению продолжительности загрузки, поэтому необходимо своевременно прекращать загрузку ковша.

При меньшем его наполнении сокращается продолжительность загрузки и повышается производительность скрепера на данной операции. Для повышения интенсивности поступления грунта в ковш в конце загрузки на современных скреперах ножи устанавливают ступенчато. Средний нож выступает вперед и вниз относительно крайних секций ножей. При таком расположении ножей средняя часть стружки толще, чем крайняя. Благодаря этому стружка сохраняет свою ¦прочность, что позволяет более интенсивно протаскивать грунт в ковш, в результате чего он быстрее заполняется. Планировочные работы скрепера выполняют ножами, установленными на одном уровне.

Сухие песчаные и супесчаные грунты на горизонтальных и наклонных участках режут гребенчатым способом (Рис. 7.2,б). Ковш опускают на максимальную глубину и скрепер движется до полного буксования тягача или до тех пор, пока не заглохнет двигатель. После этого ковш выглубляют на 70-80% и снова заглубляют, но уже на меньшую глубину, и набирают грунт до того же предела, как и в первый раз. Операции подъем — опускание ковша повторяют 4 — 5 раз до предельно возможного его заполнения грунтом «с шапкой». Этот метод обеспечивает наибольшее наполнение ковша, так как сыпучий грунт лучше поступает в ковш порциями, чем при непрерывном движении с постепенным изменением глубины резания. Для улучшения наполнения ковша на малосвязных грунтах к боковым стенкам его прикрепляют боковые ножи.

Плотные грунты в широких забоях рекомендуется разрабатывать ребристо-шахматным способом (Рис. 7.2, в) — последовательными рядами проходок, одинаковыми по длине и расположению. Между проходками первого ряда остаются полосы неразработанного грунта на одну треть меньше ширины захвата скрепера. Второй ряд проходок ведется на расстоянии половины длины проходки от первого и расположен по длине оставленных полос. Следующие проходки выполняются аналогично. Выемки образуют двумя-тремя проходами скрепера, а полосы снимают за один — два прохода.

При срезке выступающих полос увеличивается толщина стружки в средней части, уменьшаются потери грунта в боковые валики, что способствует более полному наполнению ковша на коротком пути и уменьшению затрат времени.

Очень плотные и сухие грунты предварительно разрыхляют для повышения производительности скреперов. Степень разрыхляемости грунта при этом не должна быть значительной, чтобы не ухудшилось наполнение ковша.

Для увеличения годовой выработки скреперов их необходимо использовать круглогодично. Для этой цели зимой нужно разрыхлять разрабатываемые грунты и работать в две смены, чтобы грунт не успевал промерзнуть. В конце второй смены следует так же разрыхлить грунт на разрабатываемом участке.

При разработке малосвязных грунтов целесообразно устанавливать дополнительные щитки по бокам ковша. Боковые щитки направляют грунт в ковш и снижают время его наполнения в 1,5 — 2 раза.

Для улучшения загрузки ковша скрепера применяют толкачи. При этом сокращается путь и время наполнения ковша, в результате чего повышается производительность скреперов. В качестве толкачей используют тракторы: Т-100М — для прицепных скреперов с ковшом, вмещающим 6 м3; Т-180 и К-700-для ДЗ-11М (Д-357М) и ДЗ-11П (Д-357П); ДЭТ-250М-для ДЗ-13 (Д-392). Каждый из этих тракторов оборудуют буферным устройством — щитом. Подъезжая к скреперу, толкач упирается щитом в буфер скрепера и толкает его в момент набора грунта в ковш. Соприкосновение щита толкача с буфером скрепера должно производиться плавно, без ударов. Это достигается изменением подачи топлива: в момент подъезда к скреперу она должна быть минимальной, а затем постепенно увеличиваться. Толкач следует подводить к скреперу строго по оси их движения, чтобы центр щита совпадал с центром буфера скрепера.

Хорошие результаты при использовании толкачей дает толкающее устройство с амортизатором (Рис. 7.3).

Рис. 7.3 Толкающее устройство с амортизатором для бульдозера

1 — толкающая плита; 2 — кронштейн; 3 — рама трактора; 4 — амортизационный блок; 5 — перегрузочный блок; 6 — буфер скрепера

Толкающая плита 1 шарнирно прикрепляется верхней частью к кронштейнам 2, приваренным к раме трактора. К нижней части плиты крепятся блоки 4 с вмонтированными в них резинометаллическими амортизационными дисками. При стыковке тягача со скрепером амортизационные блоки сжимаются, гася удар. С повышением нагрузки вступают в работу перегрузочные блоки 5. Толкающее устройство с амортизатором обеспечивает более плавную работу скрепера и уменьшает утомляемость машиниста.

Один толкач может обслуживать 4-6 скреперов.

При прочих равных условиях потребность в толкачах может быть обеспечена ритмичным заездом скреперов в забой с интервалом, обеспечивающим четкую очередность их загрузки.

Набирать грунт следует при движении скрепера на 1-й передаче по прямой линии или под уклон. При этом уменьшается сопротивление движению скрепера и большее усилие может быть использовано на резании грунта и наполнении ковша.

Оптимальная величина уклона 3-7°. Меньший уклон почти не влияет на производительность загрузки при большем уклоне грунт скатывается перед ножами и плохо поступает в ковш, особенно сыпучий и песчаный.

Длина пути набора грунта скреперами в различных грунтовых условиях приведена в табл. 13.

В процессе работы скрепера ножи затупляются, в результате чего возрастает усилие резанию, увеличивается продолжительность рабочего цикла и снижается производительность. Поэтому при затуплении ножей первый раз их переворачивают другой стороной, для чего ножи отсоединяют от днища ковша, переворачивают другой стороной и снова устанавливают их на свои места. При последующем затуплении ножи снимают и затачивают с обеих сторон.При наборе связных грунтов переднюю заслонку следует поднимать на 500-600 мм, а после заполнения ковша между заслонкой и ножом оставляют зазор 150-200 мм.

Набирая рыхлые и сыпучие грунты, переднюю заслонку поднимают полностью, а после заполнения ковша на 2/3 ее опускают на призму волочения.

В конце загрузки скрепера одновременно с подъемом ковша необходимо опустить заслонку, чтобы грунт не высыпался из передней части ковша.

Транспортируют грунт к месту его укладки на II или III передаче, а разгружают (рис. 7.4) на III-IV передачах скрепера при движении по прямой. Перед началом разгрузки ковш опускают

Рис. 7.4 Схема разгрузки скрепера

Рис. 7.4 Схема разгрузки скрепера

а — установка ковша в разгрузочное положение; б — подъем заслонки и выгрузка грунта из передней части ковша и со щита заслонки; в -выгрузка основной части ковша движением разгружающего устройства; h — зазор между ножами ковша и поверхностью отсыпаемого грунта

и устанавливают на небольшую высоту отсыпки грунта. Переднюю заслонку плавно поднимают на полную высоту и грунт, удерживающийся ею в передней части ковша, ссыпается перед ножами и планируется ими. После того как грунт высыпется с передней части ковша, включают разгрузочное устройство и остальной грунт вытесняется из ковша.

Включать разгрузочное устройство следует в два-три приема с остановками во избежание перегрузки скрепера. На липких и влажных грунтах движение заслонки и разгрузочного устройства повторяют 2-3 раза для более полного опорожнения ковша.

Разгрузку ковша и укладку грунта рациональнее выполнять под небольшой уклон, который не должен превышать 5°, так как при большем уклоне возможно опрокидывание ковша.

Рис. 7.5 Схема планировочных работ скреперами

1 — ножи, 2 — разгружающее устройство, 3 — заслонка, 4 — выступающая неровность на местности, 5 — впадина, подлежащая засыпке

Укладывают грунт слоями заданной толщины, при этом каждую последующую отсыпку производят рядом с предыдущей для получения ровной поверхности, не требующей специальной планировки. Проходы скрепера во время отсыпки должны быть использованы для уплотнения грунта. Отсыпка грунта производится от краев к середине, чтобы со стороны откосов насыпь была несколько выше, чем в середине, для предотвращения сползания скрепера.

Дороги для транспортировки грунтов скреперами должны иметь минимальное число поворотов. Наибольший подъем дорог для прицепных скреперов не должен превышать 0,15, для самоходных 0,12. Уклоны спусков не должны быть более 0,25 для прицепных и 0,20 — для самоходных скреперов; боковые уклоны для прицепных скреперов — не более 0,12, для самоходных — 0,10.

В местах разгрузки скреперов должны быть оборудованы площадки для их разворота на обратный ход. Ширина этих площадок должна быть не менее указанных ниже величин: для скреперов с ковшом вместимостью менее 6 м3 — 7 м; более 6 м3 -12,5 м; 10 м3 — 15 м; более 10 м3 — 21 м.

Передвигаться скреперы в забой должны на повышенной скорости. Так как скорость движения скрепера зависит от землевозных путей, то необходимо использовать холостой ход скрепера для планирования землевозных дорог.

Подъемы для движения прицепного скрепера порожняком не должны быть более 0,17, для самоходного — 0,15. Уклоны спусков соответственно: 0,30 и 0,25. Боковые уклоны такие же, как и для груженых скреперов.

Ширина проезжей части выездов и съездов при одностороннем движении должна быть не менее 4 м для скреперов с ковшом вместимостью менее 6 м3, 4,5 м — для скреперов с ковшами 6 -10 м3 и 5,5 м — для скреперов с ковшом более 10 м3.

На планировочных работах заслонку ковша поднимают в крайнее верхнее положение, разгрузочное устройство устанавливают в переднее положение, а ковш опускают на грунт. При движении скрепер срезает выступающие неровности грунта ножом, сдвигает грунт и заполняет впадины (Рис. 7.5).

Так же рекомендуем посмотреть:

-

Виды торговой мебели

Оборудование для торговли необходимо для того, чтобы осуществлять хранение и демонстрацию различного товара.

Такой Обработки Почвы ВЫ еще НЕ ВИДЕЛИ. Невероятная сельхозтехника

Что такое скрепер

Редеющие ряды

Мировое производство скреперов

В связи со значительным сокращением числа строительных объектов с крупными объемами земляных работ и объектов горной промышленности, ведущих добычу полезных ископаемых открытым способом, на которых можно бы использовать скреперы, произошло заметное падение спроса на эти машины. Это послужило основанием для прекращения производства или сокращения номенклатуры и объемов выпуска скреперов во всем мире.

Скреперы – специализированные машинами циклического действия, способные выполнять землеройные операции с последующей транспортировкой набранного грунта в места его отсыпки. Полный рабочий цикл скрепера включает процесс резания и накопления грунта в ковше, его транспортировку к местам отсыпки (выгрузки), возвращение к месту набора грунта. Дальность транспортировки обычно составляет 0,5…1 км для прицепных скреперов и 1,5…3 км для самоходных скреперов.

Скреперы обычно используются в дорожном, гидротехническом и прочих видах строительства, в горной промышленности. Классификация скреперов производится по различным показателям: вместимость скреперного ковша (малая до 5 куб.м, средняя 5…15 м3 и высокая свыше 15 м3), способ агрегатирования (самоходный, прицепной, полуприцепной), способ загрузки ковша (подпором грунта, с помощью загрузочного устройства элеваторного или шнекового типа), способ выгрузки (путем опрокидывания ковша, выдвижной задней стенкой ковша), а также способ привода исполнительных органов (канатный или гидравлический).

Прицепные скреперы обычно имеют двухосную конструкцию. Между осями устанавливают ковш, являющийся несущей рамой машины. Привод рабочих устройств – от гидравлической системы тягача или от лебедки, установленной на тяговом средстве с приводом от вала отбора мощности. Важным ограничивающим фактором прицепных скреперов является их низкая транспортная скорость, что увеличивает продолжительность рабочего цикла. По этой причине прицепные скреперы используют при перемещении грунта на небольшие расстояния.

Полуприцепные скреперы имеют одноосную конструкцию, передняя часть которой опирается на тягово-сцепное устройство на базовой машине.

Самоходные скреперы различаются на двух- и трехосные в зависимости от числа осей переднего модуля (одно- или двухосный тягач), а также одно- или двухмоторными. У одномоторных энергетическая установка есть только на переднем модуле, у двухмоторных – на переднем модуле и на задней оси (мосту), что позволяет более эффективно использовать сцепную массу всей машины. Основное отличие самоходных скреперов от прицепных в том, что тяговая рама самоходного скрепера заканчивается хоботом, установленным на поворотно-сцепном устройстве переднего модуля.

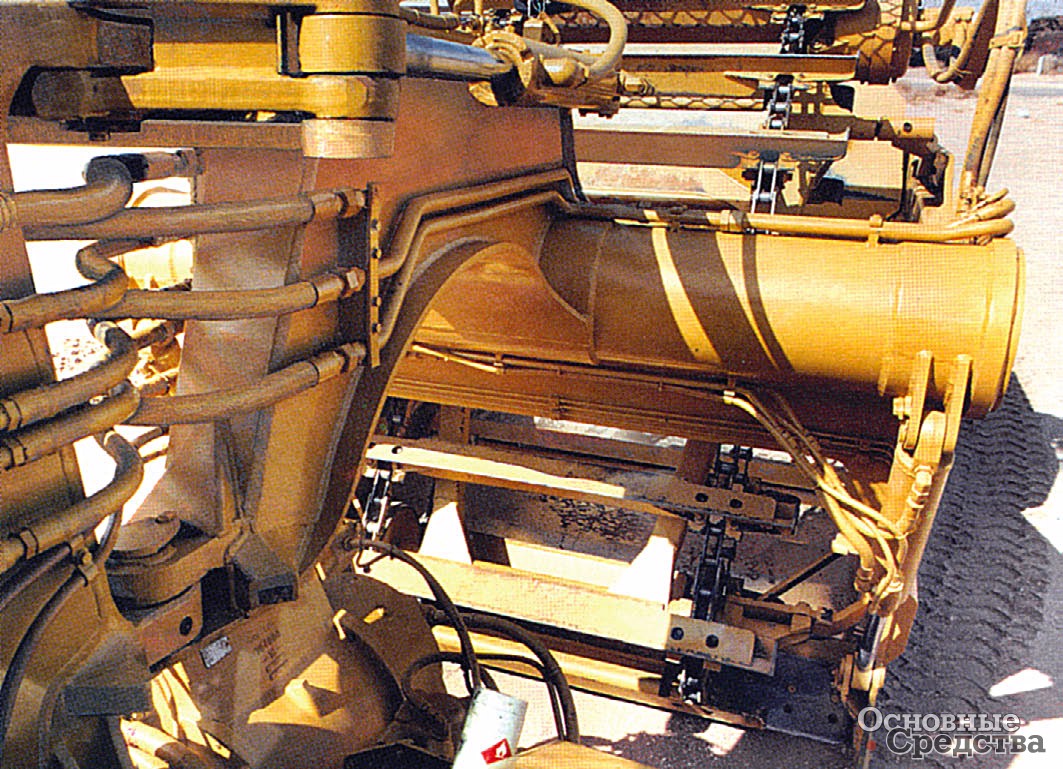

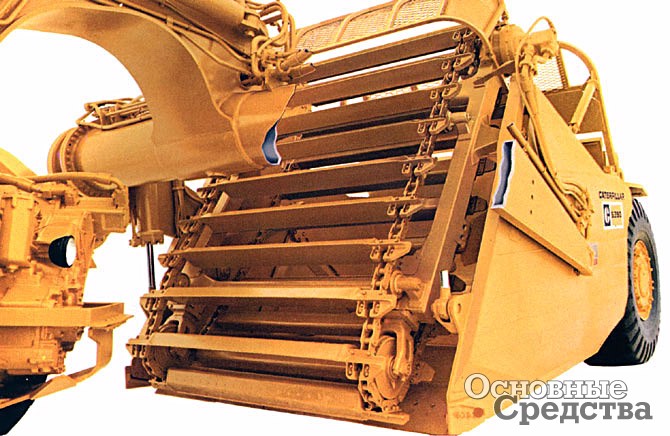

Скреперы с элеваторной или шнековой загрузкой имеют преимущества перед скреперами с тяговым способом загрузки, поскольку процесс копания и заполнения ковша может осуществляться без применения толкача. При этом увеличивается заполняемость ковша, повышаются планирующие свойства за счет возможности срезания грунта небольшой толщины, улучшается качество отсыпаемого грунта за счет исключения больших кусков, которые дробятся в процессе загрузки ковша. К недостаткам такого вида скреперов относят усложненность конструкции, увеличение трудоемкости технического обслуживания, повышенные энергетические затраты, в том числе расход топлива.

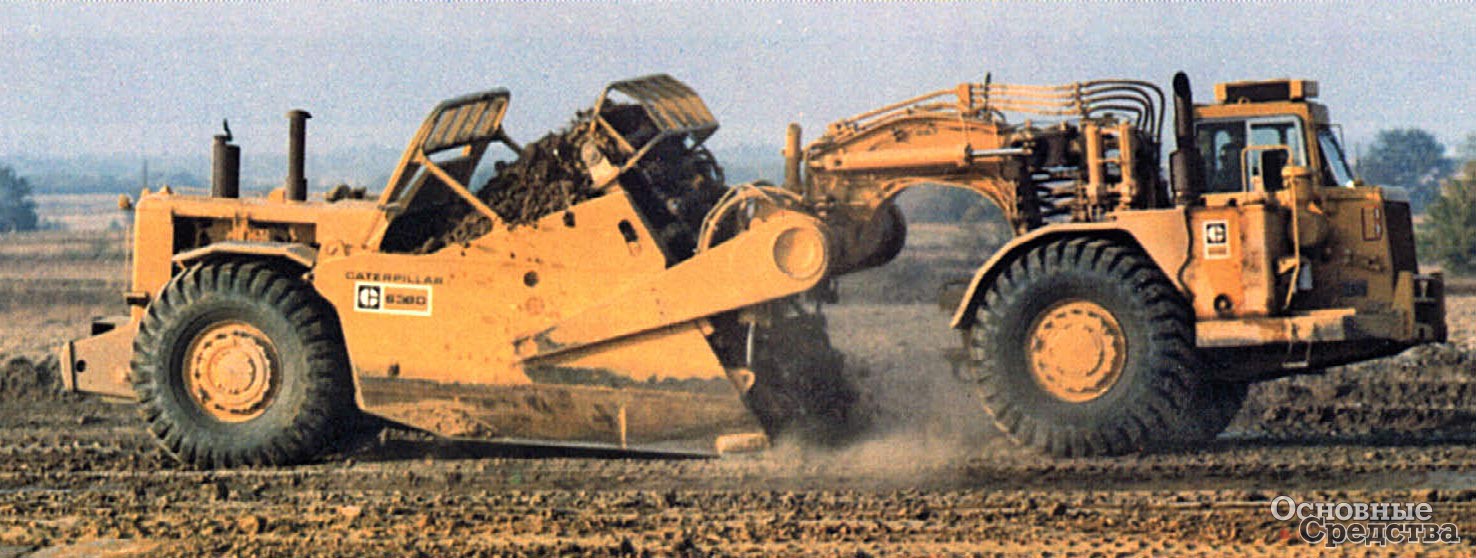

При крупномасштабных земляных работах применяют скреперные поезда. Два самоходных скрепера соединяют в один агрегат. При наборе грунта первым скрепером второй как бы играет роль толкача. После набора грунта первым скрепером в работу включается второй скрепер. При этом роль первого скрепера сводится к созданию дополнительного тягового усилия, используемого вторым скрепером. Эта система получила название пушпульной (от английского push-pull – толкать-тянуть).

Принципиальное отличие отечественного скреперостроения от зарубежного заключалось в том, что отечественная промышленность не выпускала специализированные одно- и двухосные колесные тягачи тяговой концепции, что существенным образом сказалось на развитии самоходных скреперов. Тем не менее на базе одноосных тягачей МоАЗ и БелАЗ были созданы самоходные скреперы ДЗ-11П, ДЗ-13Б, ДЗ-115А и ДЗ-155-1, а на базе колесного сельскохозяйственного трактора Т-150К Харьковского тракторного завода – скрепер ДЗ-87-1. Прицепные скреперы были созданы к гусеничным тракторам классов 3; 4; 10; 15 и 25 и к колесному трактору К-701.

В конце прошлого века номенклатура отечественных скреперов включала по шесть моделей прицепных и самоходных машин. После распада СССР сократились объемы всех видов строительства. Это привело к прекращению производства скреперов. В конце 1990-х – начале 2000-х годов предпринимались попытки создать некоторые модели скреперов, но дальше изготовления макетных образцов дело не пошло. В настоящее время российское машиностроение не производит скреперного оборудования.

Производство скреперов сохранилось в Белоруссии на Могилёвском автозаводе. Предприятие производит единственную модель самоходного одномоторного скрепера с пассивным способом загрузки ковша МоАЗ-6014 грузоподъемностью 16 т. Скрепер оснащен ковшом геометрической вместимостью 8,3 м3. На переднем одноосном модуле установлен двигатель ЯМЗ-238АМ мощностью 165 кВт (225 л.с.). Угол поворота одноосного модуля относительно продольной оси машины до 85° в каждую сторону. Скреперный ковш имеет ширину резания 2820 мм и обеспечивает максимальную толщину отсыпаемого грунта 450 мм. Эксплуатационная масса скрепера 20 т.

Отечественный парк скреперов по состоянию на начало 2005 г. оценивался на уровне 1400 ед., из них 72,5% с истекшим сроком службы.

В последние годы произошло существенное сокращение производства скреперов среди ведущих зарубежных производителей Komatsu, Terex, WABCO, Fiat-Allis, Michigan, Hancoc, некоторые из которых поглощены вновь образовавшимися транснациональными компаниями.

В настоящее время самую широкую гамму самоходных скреперов производит компания Caterpillar. Ее типоразмерный ряд включает 13 моделей с диапазоном вместимости ковша («с шапкой») от 8,4 до 33,6 м3. Технические характеристики скреперов приведены в таблице.

| Параметр | 621G | 631G | 627G | 637G | 657G | 613C сер II | 615C cер II | 623G | 621G | 631G | 627G | 637G | 657G |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Тип скрепера | Одномоторный | Двухмоторный | Одномоторный | Двухмоторный | |||||||||

| Тип загрузки | Тяговый | Элеваторный | Шнековый | ||||||||||

| Вместимость ковша геометрическая/ «с шапкой», м3 | 01.12.17 | 18,3/ 26,0 | 01.12.17 | 18,3/ 26,0 | 24,5/ 33,6 | 6,8/ 8,4 | 01.11.13 | 13,8/ 17,6 | н. д./ 16,0 | н. д./ 23,7 | н. д./ 16,0 | н. д./ 23,7 | н. д. /33,6 |

| Грузоподъемность, т | 24 | 37,3 | 24 | 37,3 | 47,2 | 12 | 18,5 | 25 | 21,8 | 34 | 21,8 | 34 | 47,2 |

| Ширина резания, мм | 3020 | 3510 | 3020 | 3510 | 3850 | 2350 | 2890 | 3500 | 3020 | 3510 | 3020 | 3510 | 3850 |

| Максимальная глубина резания, мм | 333 | 437 | 333 | 437 | 440 | 160 | 413 | 330 | 333 | 437 | 333 | 437 | 440 |

| Мощность двигателя переднего/ заднего, кВт | 246…272/ – | 345…373/ – | 246…272/ 178…198 | 345…373/ 198…211 | 421…447/ 306…337 | 131/ – | 198/ – | 246…272/ – | 246…272/ – | 345…378/ – | 246…272/ 178…198 | 345…373/ 198…211 | 421…447/ 306…337 |

| База, мм | 7720 | 8770 | 7720 | 8770 | 9920 | 6260 | 6980 | 7980 | 7720 | 8770 | 7720 | 8770 | 9920 |

| Колея передняя/ задняя, мм | 2180/ 2200 | 2460 | 2210/ 2180 | 2460 | 2640/ 2810 | 1800 | 2100 | 2180/ 2200 | 2180/ 2200 | 2460 | 2210/ 2180 | 2460 | 2640/ 2810 |

| Максимальная скорость, км/ч | 51 | 53 | 51 | 53 | 53 | 35 | 44,4 | 51,5 | 51 | 53 | 51 | 53 | 53 |

| Размер шин | 33.25 R29 | 37.25 R35 | 33.25 R29 | 37.25 R35 | 40.5/75 R39 | 23.5 R25 | 29.5 R25 | 33.25 R29 | 33.25 R29 | 37.25 R35 | 33.25 R29 | 37.25 R35 | 40.5/ 75 R39 |

| Число пластин элеватора | – | – | – | – | – | 15 | 18 | 15 | – | – | – | – | – |

| Шаг пластин элеватора, мм | – | – | – | – | – | 406 | 413 | 520 | – | – | – | – | – |

| Диаметр шнека, мм | – | – | – | – | – | – | – | – | 1320 | 1524 | 1320 | 1524 | 1676 |

| Частота вращения шнека, мин-1 | – | – | – | – | – | – | – | – | 35…55 | 35…55 | 35…55 | 35…55 | 35…55 |

| Мощность, потребляемая шнеком, кВт | – | – | – | – | – | – | – | – | 149 | 201 | 149 | 201 | 354 |

| Эксплуатационная масса порожнего скрепера, т | 33,47 | 46,48 | 37,85 | 52,05 | 67,85 | 15,3 | 25,6 | 36,8 | 37,2 | 50,5 | 41,5 | 55,5 | 78,6 |

Анализируя данные таблицы можно придти к выводу, что в этом секторе компанией Caterpillar достигнут достаточно высокий уровень унификации. Есть основания полагать, что между группами одномоторных скреперов с тяговым и шнековым типом загрузки унифицированы моторные модули, а также отдельные узлы скреперных ковшей и задние не моторные мосты. К аналогичным выводам можно прийти, сопоставив двухмоторные скреперы с тяговым и шнековым способом загрузки. Обращает внимание тот факт, что на тринадцати моделях скреперов применяется только пять моделей двигателей: это говорит о продуманности конструкций. Высокий уровень унификации позволяет снизить трудоемкость изготовления машин.

К особенностям конструкции скреперов Caterpillar относится применение двигателей с регулируемой мощностью, которая возрастает на 10% при работе начиная с 3-й передачи переднего хода.

На всех двигателях применена система ACERT, они соответствуют требованиям норм токсичности Tier 3.

Компания Terex сохранила в производстве одну модель самоходного двухмоторного скрепера TS14G с ковшом вместимостью 10,7 м3 («с шапкой» – 15,3 м3), грузоподъемностью 21,8 т. На скрепере применены два двигателя Cummins. Мощность переднего двигателя 131 кВт, заднего – 118 кВт. Двигатели отвечают требованиям норм Tier 2. Трансмиссия гидромеханическая с 7-ступенчатой коробкой передач, переключаемой под нагрузкой. Ковш имеет режущую кромку шириной около 3 м с максимальной глубиной резания 305 мм.

Компания John Deere предлагает прицепные скреперы двух типов с тяговой и с эжекторной системами загрузки. Скреперы предназначены для агрегатирования с тракторами трех моделей – 9430, 9530 и 9630 мощностью соответственно 312, 350 и 390 кВт и массой от 16,1 до 16,9 т. Гамма прицепных скреперов с эжекторной загрузкой включает четыре модели 1512Е, 1810Е, 1814Е и 2112Е с ковшами с геометрической вместимостью соответственно 8,4; 9,5; 10,0 и 11,4 м3 и эксплуатационной массой от 10,0 до 12,3 т. Семейство прицепных скреперов состоит из шести моделей с ковшами вместимостью от 8,4 до 10,6 м3. По-видимому, производство прицепных скреперов к сельскохозяйственным тракторам с высоким уровнем энергонасыщенности предусматривает возможность увеличения годовой загрузки тракторов за счет их использования на легких землеройных работах.

По имеющейся информации, фирма Bell планирует приступить к производству самоходного скрепера модели 4206D с двухосным трактором-тягачом и одноосным безмоторным скреперным модулем. На скрепере предполагается применять дизельный 6-цилиндровый двигатель Mercedes-Benz и 6-ступенчатую автоматическую трансмиссию Allison.

Данные об объемах продаж скреперов в Западной Европе (15 стран), опубликованные в сентябрьском номере за 2007 г. журнала Diesel Progress International, также говорят о низкой потребности в этом виде техники. Среднегодовой объем продаж за последние два-три года составлял 10…12 машин. Данные английской компании по исследованию торговых связей (Off-Highway Research, Ltd.) также говорят о низком спросе на скреперы в Европе: его уровень за период 1998–2000 гг. вырос с 11 до 21 ед. год, а затем поэтапно снизился до уровня 17 машин в 2003-м и 2004 гг., до 11 машин в 2006 г. и 12 машин в 2007 г.

По косвенным данным, спрос на скреперы на рынках стран Северной Америки превышал западноевропейский уровень за последние годы в 5…20 раз.

Такой Обработки Почвы ВЫ еще НЕ ВИДЕЛИ. Невероятная сельхозтехника

СКРЕПЕРЫ, УСТРОЙСТВО, ПРИНЦИП ДЕЙСТВИЯ, ВИДЫ

У этого термина существуют и другие значения, см. Скреппер (трансформер).

Скре́йпер, скре́пер (англ. scraper, от scrape «скрести») — землеройно-транспортная машина, предназначенная для послойной (горизонтальными слоями) резки грунтов, транспортировки и отсыпки их в земляные сооружения слоями заданной толщины. Поскольку при движении по насыпи скреперы своими колёсами уплотняют отсыпанные слои грунта, их применение сокращает потребность в специальных грунтоуплотняющих машинах.

Скреперы используют для разработки разнообразных грунтов I—III категорий от чернозёма до тяжёлых глин. Очень плотные грунты предварительно разрабатывают рыхлителями. Применение скреперов определяется дальностью возки грунта.

Прицепные скреперы в агрегате с базовыми гусеничными тракторами используют при дальности транспортирования от 100 до 800 и максимально до 1000 м. Чем больше вместимость скрепера, чем быстроходнее его базовый трактор, тем на большей дальности транспортирования целесообразно применять агрегат. Однако уже при дальности транспортирования 1 км прицепные скреперы уступают в рентабельности автомобилям — самосвалам, загружаемым одноковшовыми экскаваторами. Если дальность транспортирования грунта менее 100 м, выгоднее применять более простые и дешёвые землеройные машины, такие как бульдозеры на базе гусеничных тракторов.

Самоходные скреперы, агрегатируемые с базовыми, быстроходными колёсными тягачами, применяют в благоприятных условиях при дальности транспортирования от 300 до 3000 м и более. При дальности транспортирования более 3000 м по бездорожью скреперы рентабельнее самосвалов, загружаемых экскаватором.[источник не указан 2719 дней]

По типу ходовой части базовой машины различают скреперы на гусеничном и колёсном ходу. По способу загрузки ковша грунтом различают скреперы с загрузкой движущим усилием, то есть тягой базовой машины и тягача (в случае применения последнего) и скреперы с принудительной загрузкой скребковым элеватором, установленным на самом скрепере.

Характеристики скреперов[править | править код]

- габариты: длина — до 17 300 мм, ширина — до 4500 мм, высота — до 4300 мм

- масса — до 115 т

- мощность двигателя — более 470 кВт

- вместимость ковша — до 25 т

- база скрепера — 8000 мм

- размер шин — 37,5 — 99

- грузоподъемность — до 45 т

- расстояние перемещения горной массы — до 5000 м

- глубина резания — до 0,4 м

- ширина резания — до 3,9 м

- колея колёс: передних — до 2900 мм, задних — до 2900 мм

- дорожный просвет — до 750 мм

Назначение скреперов[править | править код]

- послойная разработка грунта

- транспортировка грунта

- отсыпка грунта

- разравнивание грунта

- уплотнение грунта

Рабочие инструменты скреперов[править | править код]

- ковш

- механизмы управления ковшом и заслонкой

- ходовое оборудование

Классификация скреперов[править | править код]

по геометрической ёмкости ковша

- скреперы малой вместимости (до 5 м³)

- скреперы средней вместимости (от 5 до 15 м³)

- скреперы большой вместимости (более 15 м³)

по способу агрегатирования с тягачом

- прицепные скреперы (агрегатируются с гусеничными тракторами)

- полуприцепные скреперы (агрегатируются с колёсными одноосными тракторами)

по способу загрузки ковша

- скреперы, загружающиеся за счет тягового усилия базовой машины

- скреперы, загружающиеся принудительно

- скреперы, загружающиеся посредством скребкового элеватора

по способу выгрузки породы из ковша

- скреперы со свободной (самосвальной) выгрузкой (опрокидывание ковша вперед или назад)

- скреперы с полупринудительной выгрузкой (опрокидывание днища и задней стенки вперед)

- скреперы с принудительной выгрузкой (выдвигание задней стенки вперед)

по конструкции ковша

- скреперы с одностворчатым ковшом

- скреперы с двустворчатым ковшом

- скреперы с грейферным ковшом

- скреперы с телескопическим ковшом

по числу колёсных осей

- скреперы одноосные

- скреперы двухосные

- скреперы трехосные

Производители скреперов[править | править код]

См. также[править | править код]

Ссылки[править | править код]