Советы по диагностике системы COMMON RAIL

Переход от работы над старой, обычной или механической системой впрыска дизельного топлива к современной компьютеризированной топливной системе высокого давления или топливной системе HPCR требует изменения вашего мышления и диагностического процесса…

Что показывает компьютерная диагностика автомобиля

«Компьютерная диагностика автомобиля» иногда неправильно понимается автомобилистами. Моя цель — облегчить вам этот термин и весь диагностический процесс. Неудивительно, что компьютеры контролируют практически все ас…

Выпрямление рамы автомобиля после аварии

Мы часто слышим, как люди после аварии задаются вопросом, как работает процесс выпрямления рамы, и, что более важно, нужен он им вообще или нет. Чтобы помочь ответить на некоторые из этих вопросов, мы хотели дать представление о том, как работает про…

Лада Приора горит АБС

Как и любой современный автомобиль, «Приора» оборудована множеством устройств, делающих управление автомобилем более комфортным и безопасным. К таким устройствам относится и АБС (Антиблокировочная Система тормозов). Как и все современные устройства,…

Установка дисков сцепления

Сцепление КамАЗ-5320, -55102, -55111, -53212, -53211

Сцепление

Сцепление состоит из механизма и привода, имеет следующие конструктивные особенности:

— механизм сцепления имеет устройство для автоматической установки среднего ведущего диска в среднее положение при выключенном сцеплении. Это устройство не требует регулирования в процессе эксплуатации;

— форма кожуха обеспечивает фиксацию нажимных пружин;

— ведомый диск имеет термостойкую фрикционную накладку с большим сроком службы

— педаль сцепления подвесная, не нарушающая герметичность кабины, а металлопластмассовые втулки в опорах педали не требуют пополнения смазки.

Техническая характеристика

| Модель | 142 |

| Тип | фрикционное, сухое, двухдисковое с периферийным расположением нажимных пружин |

| Передаваемый крутящий момент, Н·м (кгс·м) | 833 (85) |

| Число трущихся поверхностей | 4 |

|

Диаметр фрикционных накладок, мм: наружный внутренний |

350 200 |

| Толщина ведомого диска с накладками, мм | 11 |

| Толщина накладки, мм | 4,5 |

| Количество нажимных пружин | 24 |

| Усилие пружин при включенном сцеплении, Н (кгс) | 13150…15300 (1315…1530) |

| Усилие пружин при выключенном сцеплении, Н (кгс) | 14090…16200 (1405…1602) |

| Количество оттяжных рычагов нажимного диска | 4 |

| Передаточное число оттяжных рычагов | 4,85 |

| Гаситель крутильных колебаний | пружинно-фрикционного типа |

| Привод сцепления | гидравлический, с пневматическим усилителем. Имеется следящее устройство мембранного типа |

Размеры деталей и допустимый износ, мм

| Номинальный | Допустимый | |

| Диаметр отверстия нажимного диска под ось оттяжного рычага | 10,800…10,835 | 10,85 |

| Ширина паза нажимного диска под оттяжной рычаг | 12,060… 12,180 | 12,2 |

| Неплоскостность рабочей поверхности нажимного диска | 0,07 | 0,09 |

| Диаметр отверстий оттяжного рычага под игольчатые подшипники | 14,860…14,980 | 14,995 |

| Толщина оттяжного рычага | 11,820…11,940 | 11,8 |

| Диаметр отверстий вилки рычага под ось оттяжного рычага | 10,800…10,835 | 10,85 |

| Ширина паза вилки рычага под оттяжной рычаг | 12,060…12,180 | 12,2 |

| Диаметр оси оттяжного рычага | 10,788…10,800 | 10,75 |

| Толщина упорного кольца под оттяжные рычаги | 5,920…6,080 | 5,8 |

|

Высота нажимной пружины: в свободном состоянии под нагрузкой 834… 981 Н (85… 100 кгс) |

102 58 |

При ремонте заменить — |

| Неплоскостность рабочих поверхностей фрикционных накладок ведомого диска | 0,25 | 0,3 |

| Биение рабочих поверхностей фрикционных накладок (при установке ступицы диска на шлицевую оправку) | 0,5 | 0,6 |

| Ширина шлицевой впадины ступицы ведомого диска | 6,000…6,050 | 6,1 |

| Диаметр шеек вала вилки выключения сцепления под вилку и втулку опор картера сцепления | 24,870…24,940 | 24,79 |

|

Диаметр шейки муфты выключения сцепления под подшипник |

70,010…70,030 | 70,01 |

| Диаметр отверстия муфты выключения сцепления | 55,000…55,120 | 55,2 |

| Наружный диаметр втулки вала вилки выключения сцепления | 31,060…31,110 | 31,06 |

| Внутренний диаметр втулки вала вилки выключения сцепления | 25,025…25,085 | 25,1 |

| Диаметр отверстия отжимного рычага ведущего среднего диска под втулку | 16,000…16,035 | 16,05 |

| Наружный диаметр втулки рычага | 15,930…15,980 | 15,9 |

| Внутренний диаметр втулки рычага | 13,000…13,070 | 13,1 |

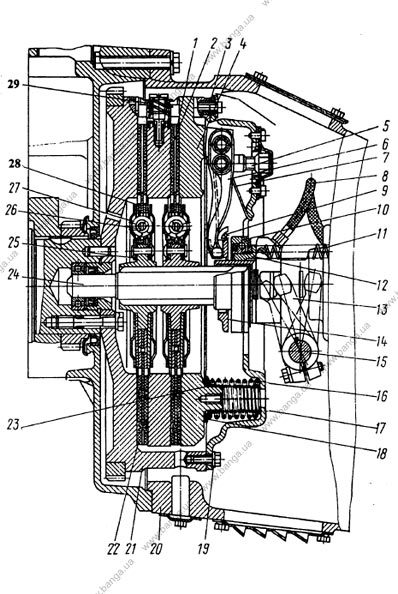

Механизм сцепления (рис. 122) состоит из картера 20, нажимного диска 4 с кожухом 17, нажимными пружинами 16 и оттяжными рычагами 6, двух ведомых дисков 1 с фрикционными накладками 22 и гасителями крутильных колебаний; среднего ведущего диска 2.

Штампованный кожух 17 сцепления установлен на маховике с помощью двух установочных втулок 3 и закреплен десятью болтами М10 и двумя М8.

Ведущие диски нажимной 4 и средний 2 имеют на наружной поверхности по четыре шипа, которые входят в специальные пазы маховика и передают крутящий момент двигателя на поверхности трения ведомых дисков, ступицы которых установлены на шлицах ведущего вала коробки передач или делителя.

Между кожухом 17 сцепления и нажимным диском 4 размещены нажимные пружины 16, под действием которых ведомые и средний ведущий диски зажимаются между нажимным диском и маховиком.

Средний ведущий диск 2 имеет рычажный механизм 27. Он автоматически устанавливает диск 2 в среднее положение при выключенном сцеплении.

Выключающее устройство сцепления состоит из уравновешенных на нажимном диске 4 оттяжных рычагов с упорным кольцом 14, муфты выключения сцепления 12 с упорным подшипнником 10, смонтированной на крышке подшипника ведущего вала коробки передач или делителя, и вилки выключения 13, размещенной на валике в картере сцепления (делителя).

Рис. 122. Механизм сцепления: 1 — ведомый диск; 2 — ведущий средний диск; 3 — установочная втулка; 4 — нажимной диск; 5 — вилка отжимного рычага; 6 — отжимной рычаг; 7 — пружина упорного кольца; 8 — шланг смазывания муфты; 9 — петля пружины; 10 — выжимной подшипник; 11 — отжимная пружина; 12 — муфта выключения сцепления; 13 — вилка выключения сцепления; 14 — упорное кольцо; 15 — вал вилки; 16 — наружная нажимная пружина; 17 — кожух сцепления; 18 — теплоизолирующая шайба; 19 — болт крепления кожуха; 20 — картер сцепления; 21 — маховик; 22 — фрикционная накладка; 23 — внутренняя нажимная пружина; 24 — первичный вал; 25 — диск гасителя крутильных колебаний; 26 — внутренняя пружина гасителя крутильных колебаний; 27 — наружная пружина гасителя крутильных колебаний; 8 — кольцо ведомого диска; 29 — механизм автоматической регулировки положения среднего ведущего диска

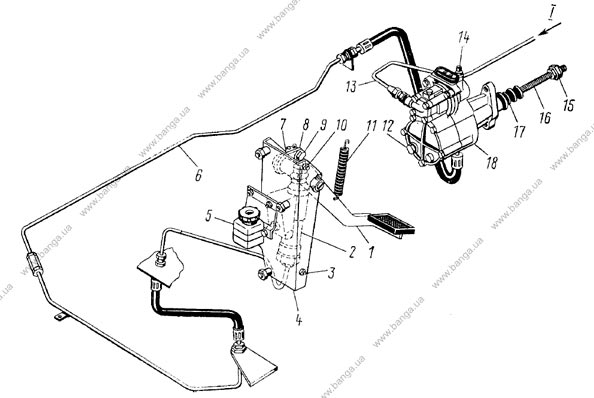

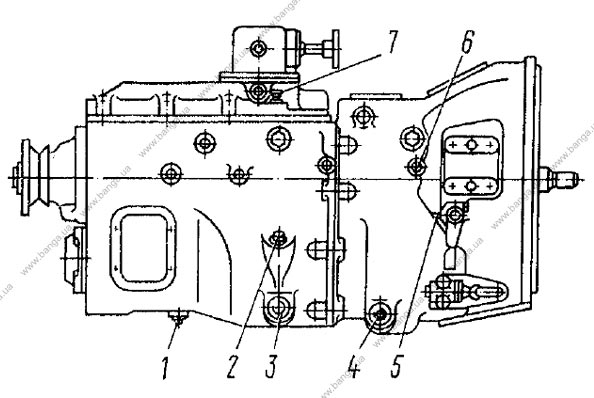

Привод сцепления (рис. 123) состоит из педали 1 сцепления с оттяжной пружиной 11, главного цилиндра 2, компенсационного бачка 5 с рабочей жидкостью, пневмогидравлического усилителя 18 трубопроводов и шлангов для подачи рабочей жидкости от главного цилиндра к усилителю сцепления и подвода воздуха от пневматической системы к усилителю сцепления.

Рис. 123. Привод механизма сцепления: 1 — педаль; 2 — цилиндр главный; 3, 10 — упоры нижний и верхний; 4 — кронштейн; 5 — бачок компенсационный; 6 — трубопровод гидравлический; 7 — рычаг; 8 — толкатель поршня; 9 — палец эксцентриковый; 11 — пружина оттяжная; 12 — пробка; 13 — трубопровод; 14 — клапан выпуска воздуха; 15 — гайка сферическая регулировочная; 16 — толкатель поршня пневмогидроусилителя; 17 — чехол защитный; 18 — пневмогидроусилитель; I-воздух сжатый

Пневмогидравлический усилитель привода служит для уменьшения усилия на педали сцепления. Он закреплен двумя болтами к фланцу картера сцепления (делителя) с правой стороны силового агрегата. При нажатии на педаль сцепления давление жидкости из главного цилиндра передается по трубопроводам и шлангам в пневмогидроусилитель сцепления на гидравлический поршень и на поршень следящего устройства, которое автоматически изменяет давление воздуха в силовом пневмоцилиндре усилителя пропорционально усилию на педали сцепления.

В процессе эксплуатации, по мере износа накладок ведомых дисков, следует регулировать привод сцепления для обеспечения свободного хода муфты выключения сцепления.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

При сервисе 2:

— затяните болты крепления пневматического усилителя привода сцепления:

— проверьте внешним осмотром герметичность привода сцепления, при необходимости устраните негерметичность и прокачайте гидросистему привода;

— проверьте действие оттяжных пружин педали сцепления и рычага вала вилки выключения сцепления, при необходимости устраните неисправности;

— отрегулируйте привод сцепления;

— смажьте подшипник муфты выключения сцепления и втулки вала вилки выключения сцепления;

— проверьте уровень жидкости в компенсационном бачке привода сцепления и при необходимости долейте;

— слейте конденсат из пневмогидроусилителя, вывернув пробку 12 (см. рис. 123).

Регулирование привода сцепления заключается в проверке и регулировании свободного хода педали сцепления, свободного хода муфты выключения сцепления и полного хода толкателя пневмогидроусилителя.

Проверка свободного хода муфты выключения сцепления осуществляется перемещением вручную рычага вала вилки от регулировочной сферической гайки 15 толкателя 16 пневмогидроусилителя привода сцепления (при этом необходимо отсоединить пружину от рычага). Если свободный ход рычага, замеренный на радиусе 90 мм, окажется менее 3 мм, то его отрегулируйте сферической гайкой толкателя пневмогидроусилителя до величины 3,7… 4,6 мм, что соответствует свободному ходу муфты выключения сцепления 3,2… 4 мм. Затем произведите проверку полного хода толкателя пневмогидроусилителя нажатием на педаль сцепления до упора, при этом полный ход толкателя должен быть не менее 25 мм, при меньшей величине хода не обеспечивается полное выключение сцепления. При недостаточном ходе толкателя пневмогидроусилителя проверьте свободный ход педали сцепления, количество жидкости в главном цилиндре (рис. 125) и бачке привода сцепления, а при необходимости проведите прокачку гидросистемы привода сцепления.

Свободный ход педали, соответствующий началу работы главного цилиндра, должен быть 6… 12 мм. Замерять его следует в средней части площадки педали сцепления. Если свободный ход выходит за пределы, указанные выше, отрегулируйте зазор А между поршнем, и толкателем поршня главного цилиндра.

Регулирование зазора между поршнем и толкателем поршня главного цилиндра проведите эксцентриковым пальцем 9 (см. рис. 123), который соединяет верхнюю проушину толкателя 8 с рычагом 7 педали. Регулируйте зазор при положении, когда оттяжная пружина прижимает педаль сцепления к верхнему упору 10. Поверните эксцентриковый палец так, чтобы перемещение педали от верхнего упора, до момента касания толкателем поршня составило 6… 12 мм, затем затяните и зашплинтуйте корончатую гайку.

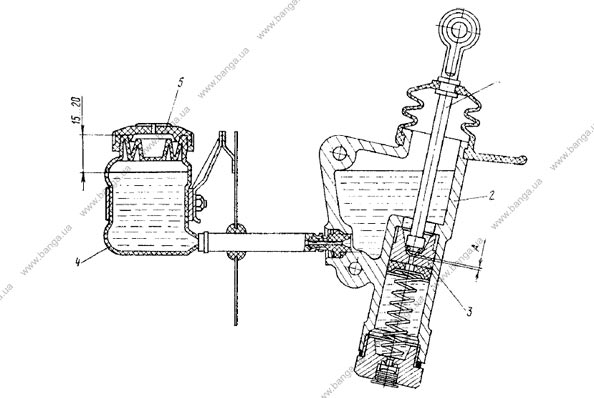

Смазывание сцепления (рис. 126). Втулки вала вилки выключения сцепления смазывайте через две пресс-масленки 5, а подшипник муфты выключения сцепления — через пресс-масленку 6, сделав шприцем не более трех ходов. В противном случае излишки смазки могут попасть в картер сцепления.

Контроль уровня жидкости «Нева» в компенсационном бачке главного цилиндра проводите визуально. Нормальный уровень жидкости в бачке соответствует 15… 20 мм от верхнего края бачка. Полный объем жидкости в гидроприводе сцепления составляет 380 см3.

При сервисе С (осенью) смените жидкость в гидросистеме привода сцепления.

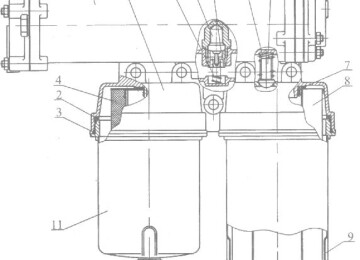

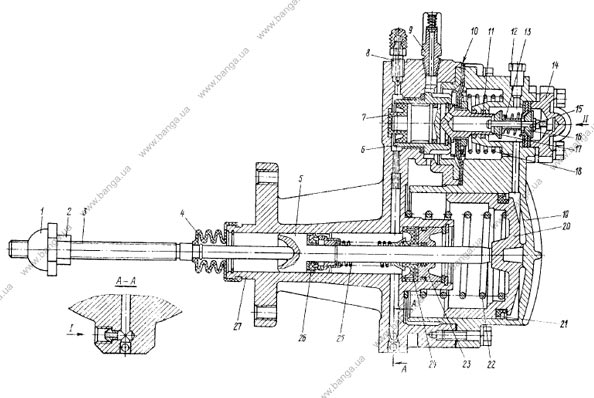

Рис. 124. Пневмоусилитель: 1 — гайка сферическая: 2 — контргайка; 3 — толкатель поршня выключения сцепления: 4 — чехол защитный: 5 — поршень выключения сцепления; 6 — корпус следящего поршня: 7, 21, 24, 26 — манжеты; 8 — клапан перепускной; 9 — сапун; 10 — мембрана следящего устройства; 11 — седло мембраны; 12 — пробка: 13 — пружина возвратная; 14 — крышка подвода воздуха; 15 — стержень клапанов; 16 — клапан впускной; 17 — клапан выпускной; 18, 22 — пружины мембраны и поршня; 19 — корпус передний; 20 — поршень пневматический; 23 — корпус уплотнения поршня; 25 — пружина распорная; 27 — корпус задний; I — подвод тормозной жидкости; II — подвод воздуха

Рис. 125. Главный цилиндр сцепления: 1-толкатель; 2 — корпус; 3 — поршень; 4 — бачок компенсационный; 5 — крышка бачка

Рис. 126. Точки смазывания: 1 — пробка сливная; 2 — пробка заливная с указателем уровня масла; 3, 4 — пробки сливные с магнитом; 5 — пресс-масленка опоры; 6 — пресс-масленка выжимного подшипника; 7 — сапун

РЕМОНТ

Прокачку гидросистемы привода сцепления проведите после устранения негерметичности гидропривода в следующем порядке:

1. Очистите от пыли и грязи резиновый защитный колпачок клапана 14 (см. рис. 123) выпуска воздуха, снимите его и на головку клапана наденьте резиновый шланг, прилагаемый к автомобилю. Свободный конец шланга опустите в тормозную жидкость «Нева», налитую в чистый стеклянный сосуд.

2. Резко 3… 4 раза нажмите на педаль сцепления, а затем, оставляя педаль нажатой, отверните на 1/4…1/3 оборота клапан выпуска воздуха. Под действием давления через шланг выйдет часть жидкости и содержащийся в ней в виде пузырьков воздух.

3. После прекращения выхода жидкости заверните клапан выпуска воздуха.

4. Повторяйте операции по пп. 2 и 3 до тех пор, пока полностью не прекратится выделение воздуха из шланга. В процессе прокачки необходимо добавлять в систему тормозную жидкость, не допуская снижения ее уровня в компенсационном бачке главного цилиндра более чем на 2/3 от нормального во избежание попадания в систему атмосферного воздуха. После окончания прокачки, при нажатой педали сцепления, заверните до отказа клапан выпуска воздуха и только после этого снимите с его головки шланг и наденьте защитный колпачок. Далее следует установить нормальный уровень жидкости в главном цилиндре. Тормозная жидкость, которая выпущена из гидросистемы при прокачке, может быть использована вновь после отстоя и последующей, фильтрации. Качество прокачки определяется величиной полного хода толкателя пневмогидроусилителя.

Проверьте наличие конденсата в силовом цилиндре пневмогидроусилителя. Для слива конденсата отверните пробку в алюминиевом корпусе пневмогидроусилителя. Для полного слива слегка нажмите на педаль сцепления. Не реже чем один раз в три года рекомендуется промывать техническим спиртом или чистой тормозной жидкостью гидросистему привода сцепления с разборкой главного цилиндра и пневмогидроусилителя и заправлять свежей тормозной жидкостью. Трубопроводы гидросистемы промойте спиртом или тормозной жидкостью и продуйте сжатым воздухом, предварительно отсоединив оба конца. Перед сборкой поршни и манжеты гидросистемы смочите тормозной жидкостью. Дефектные (затвердевшие, с повреждениями рабочих кромок и изношенные) манжеты и защитные чехлы замените.

При замене пневмогидроусилителя привода сцепления для снятия пневмогидроусилителя: выпустите воздух из контура IV привода вспомогательной тормозной системы и других потребителей через клапан на ресивере; снимите оттяжную пружину рычага вала вилки выключения сцепления, отсоедините воздушный трубопровод пневмогидроусилителя, гидравлический шланг и слейте жидкость из системы гидропривода; выверните два болта крепления пневмогидроусилителя и снимите усилитель со штоком.

Для установки пневмогидроусилителя: совместите отверстия крепления с отверстиями картера сцепления и закрепите усилитель двумя болтами с пружинными шайбами; подсоедините гидравлический шланг пневмогидроусилителя и воздушный трубопровод: установите оттяжную пружину вала вилки выключения сцепления. Налейте тормозную жидкость в компенсационный бачок главного цилиндра и прокачайте систему гидропривода. Проверьте герметичность соединений трубопроводов (подтекание тормозной жидкости из соединений не допускается), при необходимости устраните нарушение герметичности подтяжкой или заменой отдельных элементов соединений. Проверьте и при необходимости отрегулируйте величину зазора между торцом крышки и ограничителем хода штока клапана включения делителя передач.

При снятии сцепления с двигателя после отсоединения коробки передач вверните предварительно в нажимной диск до упора в кожух четыре стяжных болта М10х1,25х62, а затем выверните болты крепления кожуха сцепления к маховику и снимите кожух с нажимным диском в сборе, средний и ведомые диски сцепления.

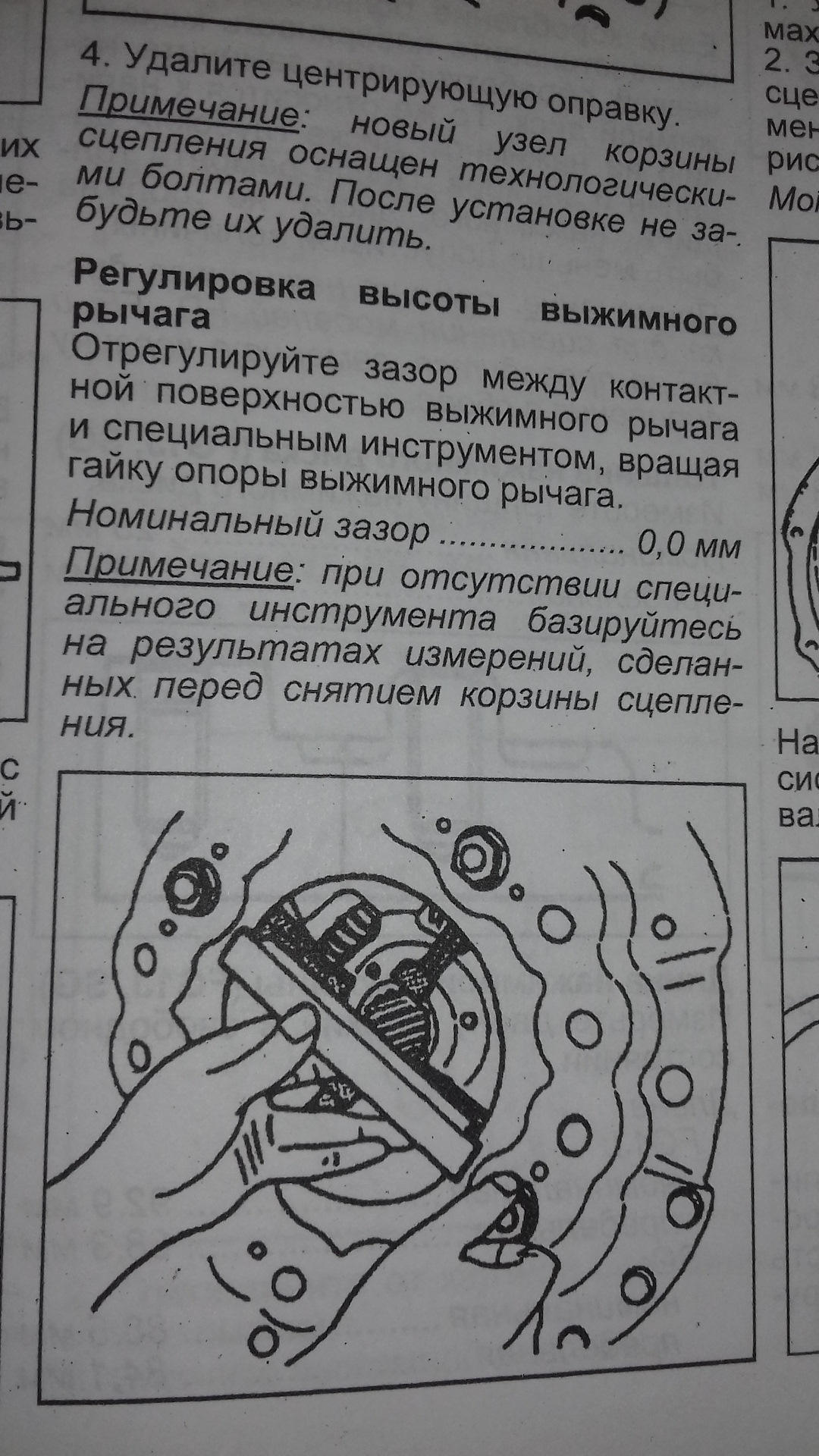

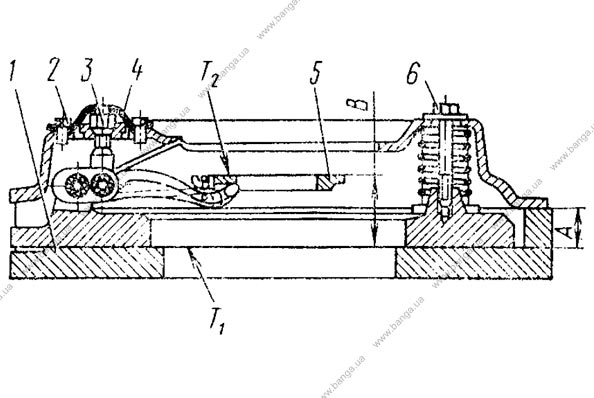

В случае замены отдельных деталей сцепления проверьте перед его установкой на двигатель положение упорного кольца оттяжных рычагов. Для проверки нажимной диск в сборе установите и закрепите на контрольную подставку (рис. 127) или на маховик со вставкой, обеспечивающие установочный размер А=(29+0,1) мм, и отпустите стяжные болты. Правильное положение упорного кольца определяется монтажным размером В=(54+0,3) мм, биение торца Т2 относительно Т1 должно быть не более 0,2 мм.

Рис. 127. Нажимной диск с кожухом в сборе на контрольной подставке: 1 — подставка контрольная; 2 — болт; 3 — гайка регулировочная; 4 — пластина стопорная; 5 — кольцо упорное; 6 — болт стяжной: А — размер установочный; В — размер монтажный; Т1, Т2 — биение торцовое

При нарушении положения упорного кольца отрегулируйте положение кольца на приспособлении с помощью гаек 3, восстановив размер В, при этом опорные поверхности всех четырех оттяжных рычагов должны одновременно касаться упорного кольца. Не регулируйте положение упорного кольца с помощью указанных гаек на двигателе.

Перед установкой сцепления на двигатель в полость переднего подшипника ведущего вала, расположенную в коленчатом валу, заложите 15 г смазки 158.

Устанавливайте сцепление с помощью шлицевой оправки, обеспечивающей соосное расположение осей ведомых дисков с осью коленчатого вала. Обращайте внимание на правильное взаимное расположение ступиц ведомых дисков — короткими выступающими торцами навстречу друг другу. Средний ведущий диск в сборе должен легко перемещаться в пазах маховика под действием оттяжных рычагов. Нажимной диск с кожухом в сборе устанавливайте на маховик двигателя также без дополнительной подгонки, но без перекосов, добиваясь этого равномерной затяжкой болтов крепления с крутящим моментом 54… 61,8 Нм (5,5… 6,3 кгсм). После того как будут затянуты болты крепления кожуха к маховику, выверните из нажимного диска стяжные болты.

Биение упорного кольца оттяжных рычагов относительно оси коленчатого вала должно быть не более 0,5 мм.

Таблица 20

Возможные неисправности сцепления и способы их устранения

| Причина неисправности | Метод устранения |

| Отсутствует свободный ход муфты выключения сцепления | Отрегулируйте свободный ход муфты |

| Попадание смазки на поверхности трения | Снимите сцепление с двигателя и промойте бензином или замените фрикционные накладки или ведомые диски в сборе |

| Износ или разрушение фрикционных накладок | Замените фрикционные накладки или ведомые диски в сборе, отрегулируйте привод сцепления |

| Уменьшение усилия нажимных пружин | Замените нажимные пружины вместе с паронитовыми прокладками |

| Привод сцепления не обеспечивает необходимого хода рычага вала вилки выключения сцепления | Проверьте исправность привода сцепления (возможны попадание воздуха в гидросистему, утечка рабочей жидкости,увеличенный свободный ход и др.). Устраните обнаруженные неисправности |

| Коробление ведомых дисков | Ведомые диски выправите либо замените |

| Разбухание уплотнительных манжет гидропривода сцепления и потеря их герметичности из-за применения нерекомендуемых или загрязненных тормозных жидкостей | Замените уплотнительные манжеты, промойте и заполните гидросистему привода выключения сцепления чистой тормозной жидкостью «Нева» |

| Застывание рабочей жидкости (повышение вязкости) в гидросистеме | Промойте и заполните гидросистему привода выключения сцепления тормозной жидкостью «Нева» |

| Заклинивание следящего поршня пневмогидроусилителя | Замените манжету следящего поршня |

| Задиры в соединениях ведущих дисков (нажимного и среднего) с маховиком | Зашлифуйте и смажьте рабочие поверхности |

| Не поступает сжатый воздух из-за разбухания впускного клапана пневмогидроусилителя | Клапан замените |

| Заклинивание следящего поршня пневмогидроусилителя из-за разбухания уплотнительной манжеты или резинового кольца | Замените манжету или кольцо следящего поршня |

| Износ или деформация манжеты пневмопоршня усилителя | Манжету замените |

| Разрушение подшипника выключения сцепления | Подшипник замените |

| Повышенное биение пяты оттяжных рычагов | Механизм сцепления отрегулируйте в приспособлении |

Хотите быть в курсе событий? Подпишитесь на новости!

Замена сцепления на КАМК

Регулировка сцепления КамАЗа своими руками

Регулировка сцепления Камаз 5320, 43118 и других моделей состоит в отладке положения муфты, педали, толкателя усилителя и корзины. Необходимость проведения процедуры проверяется измерением расстояния от низа педали до поверхности пола – расстояние должно составлять не более 16 сантиметров.

Содержание

[ Раскрыть] [ Скрыть]Конструктивные особенности сцепления

На большинстве грузовых автомобилей КамАЗ используется двухдисковая система сцепления (СС) с радиальным положением силовых пружин. Для функционирования механизма применяется специальный гидравлический привод, оснащенный пневматическим усилителем. Такая схема позволяет обеспечить снижение усилия, которое требуется для того, чтобы выжать педаль сцепления.

Основные элементы устройства:

- Маховик.

- Средний ведущий вал.

- Ведомый шкив.

- Нажимной диск.

- Кратерное устройство.

- Защитный кожух.

- Опорная вилка.

- Рычаг переключения скоростей.

- Муфта деактивации с подшипниковым элементом.

- Вилка выключения системы.

- Упорное кольцо рычагов отключения.

- Выжимная пружинка.

- А – люфт между подшипником муфты и кольцом рычага отключения.

Основные компоненты схемы:

- Педаль сцепления.

- Основной цилиндр.

- Цилиндрический элемент пневмоусилительного устройства.

- Следящий механизм пневматического усилителя для устройства с двумя дисками.

- Воздухопровод.

- Рабочий гидравлический цилиндр.

- Муфта отключения, оснащенная подшипниковым элементом.

- Рычаг переключения.

- Шток.

- Трубопроводы и патрубки гидравлического привода.

Ведомые диски в СС Камаз 55111 или 43114 производятся с применением термостойких фрикционных накладок, позволяющих не допустить быстрого износа конструктивных элементов. Также устройство включает в себя гаситель колебаний, которые образуются при прокручивании коленвала мотора. Педаль приводного устройства располагается на специальных втулках и обычно функционирует без необходимости регулярной смазки. В более современных версиях Камаз 55102 и 6520 используются однодисковые сцепления класса Евро.

Сцепления в системах Камаз могут отличаться между собой по величине передающегося крутящегося момента.

Основная особенность усовершенствованных версий СС заключается в наличии встроенного индикатора, определяющего износ фрикционных накладок. Измерение зазора производится по расстоянию между корпусом усилительного устройства, а также шайбой, расположенной на штоке. При серьезном износе этот показатель может составить около 2,3-2,5 см. В некоторых СС на Камаз 43114 и 4308 с ПГУ может отсутствовать возможность регулировки положения штока.

Фотогалерея: разновидности систем сцепления

Подготовка к регулировке

Прежде чем правильно отрегулировать и прокачать сцепление на грузовиках Камаз 740, 5511 или других, необходимо выполнить следующие действия:

- Произвести проверку герметичности приводного устройства. Для этого нужно несколько раз выжать педаль сцепления. Наличие серьезной утечки воздуха можно определить на слух, а более слабой – с использованием мыльного раствора. Если из системы уходит тормозная жидкость, это можно определить визуально. При обнаружении проблем в герметичности производится подтяжка комплектующих элементов или замена патрубков.

- Выполнить диагностику уровня жидкости в расширительном бачке приводного устройства. Объем расходного вещества должен составить около 15-20 мм ниже кромки горловины резервуара. Если требуется, уровень жидкости восполняется. Смешивать расходные материалы от разных производителей при выполнении этой задачи не рекомендуется.

- Произвести проверку работы оттяжных пружин педали, а также рычага шкива вилки отключения системы.

- Выполнить затяжку болтов, которые фиксируют пневматическое усилительное устройство СС. Эта процедура выполняется с использованием динамометрического ключа. Момент затяжки должен составить около 90-100 Нм.

- Слить конденсат, если он имеется, из пневматического гидроусилительного устройства.

Наладка работы фрикциона

Для выполнения задачи потребуется специальное самодельное изделие в виде кусочка проволоки, одна сторона которой должна быть 2 мм и согнута под углом 90 градусов. Толщина стержня не менее 3-4 мм. Такой размер оптимален для контроля зазора между контуром лапок и компонентом отсоединения диска. Регулировка выполняется с использованием гайки пневмоусилительного устройства. Лапки должны быть подведены к кольцу через отверстие, расположенное в верхней части картера.

Регулировать фрикциона нужно так:

- Гаечным ключом выкручиваются контрагаечные винты.

- Производится демонтаж стопор и пластин.

- Каждая гайка ослабляется и отпускается на 5 оборотов, для удобства рекомендуется использовать трещотку. В случае если пятак выступает за поверхность кольца, его необходимо утопить, заранее проверив наличие феродо внизу.

- При выполнении этой задачи можно поменять и пружинные элементы, если они изношены. Лапки следует выставить так, чтобы они одинаково соприкасались с кольцом.

- Выполняется проверка биения площади диска. При необходимости производится смазка подшипникового устройства. Регулировочный зазор должен составить около 29-30 мм.

Регулировка свободного хода педали сцепления

По официальному регламенту ход для передвижения педали должен составить около 6-12 мм, а сам замер следует делать от центральной составляющей пластины. Педаль необходимо отпустить, пока в работу не вступит основной цилиндр после нажатия на нее. Отладка осуществляется с использованием эксцентрикового пальца, при выполнении регулировки педаль должна быть прижата к верхнему упору. Корончатая гайка максимально затягивается и производится замен полного хода, который должен составить 185-195 мм.

Видео о регулировке педали сцепления

Канал «ВОСЕМЬ АТМОСФЕР» в своем видеоролике подробно показал, как увеличить выжим педали сцепления на Камаз Евро.

Отладка муфты

Свободный ход муфты активации сцепления должен быть 32-40 мм. Для замера потребуется прокрутить регулировочную гайку.

Алгоритм действий:

- Крепежная гайка вилки ослабляется.

- Палец крепления расшплинтовывается. Пользователь должен добиться его свободного передвижения. После этого элемент извлекается.

- Производится вращение вилки тяги до получения требуемого зазора.

- Гайка затягивается, палец устанавливается на место.

- Обратно ставится шплинт.

- Производится проверка регулировки. При отжатии педали сцепления свободный ход муфты должен быть не меньше 2,5 см.

Отладка полного хода толкателя усилителя

Перед тем как своими руками подвести свободный ход толкателя однодискового или многодискового сцепления, нужно уточнить его длину. Для этого требуется полностью отключить сцепление и произвести проверку. Если величина свободного хода составит 2,5 см или меньше, то система не сможет до конца выключаться, определить это можно по сложностям при переключении передач. При необходимости производится добавление рабочей жидкости в цилиндр толкательного устройства.

Некорректная работа усилительного устройства может быть связана с наличием воздуха в патрубках. Для устранения проблемы нужно выполнить прокачивание привода.

Пример прокачки на автомобиле 55102:

- В резервуар добавляется необходимое количество жидкости.

- Производится демонтаж защитного колпачка с перепускного клапана. Затем на него надевается резиновая трубка, второй конец которой опускается в резервуар с жидкостью.

- Педаль сцепления нажимается до упора.

- Клапан открывается на один оборот. Педаль сцепления нужно выжать несколько раз, пока из конца патрубка, установленного в емкость с жидкостью, не перестанет выходить воздух. Определить это можно по образованию пузырьков. Главное при выполнении этой задачи – не допустить снижения уровня расходного материала до отметки менее 4 см от верхней части резервуара.

- Клапан закрывается, патрубок снимается. На место устанавливается защитный колпачок.

- В емкость добавляется необходимое количество жидкости.

- Производится проверка хода толкателя.

Регулировка корзины сцепления КамАЗа

Суть регулировки заключается в том, чтобы правильно поставить лепестковые элементы на корзине, подробная инструкция:

- Подготавливается нажимной диск в сборе, его следует положить на шаблон, который сможет обеспечить зазор в 2,9 см.

- Ослабляются винты крепления.

- Производится настройка положения упорного кольца для лапок. Все элементы устройства должны соприкасаться с поверхностью кольца одновременно.

- Выполняется проверка люфта и биения поверхности вала.

- Производится смазка переднего подшипникового устройства, которое находится в коленвале.

- Выполняется установка устройства с использованием оправки.

Видео о регулировке корзины сцепления без демонтажа коробки передач

Снято пользователем Жека Салтовский.

Техническое обслуживание

Нюансы, которые должен выполнять пользователь для проведения технического обслуживания системы сцепления:

- Своевременная диагностика затяжки винтов, которые фиксируют усилительное устройство в цепи привода.

- Мониторинг герметичности гидравлических патрубков. На шлангах не допускаются следы моторной жидкости или другие маслянистые пятна.

- Диагностика исправности конструктивных элементов педального узла. Все составляющие детали должны быть целыми, большие зазоры в соединениях не допускаются.

- Проверка уровня смазочного материала в подшипниковом устройстве муфты, а также во втулке, которая соединяет ее с вилкой. Для подачи расходного материала в картере расположены специальные точки, оборудованные масленками. Жидкость нагнетается в них с использованием шприца.

- Своевременный слив конденсата из корпуса пневматического гидроусилителя.

- Диагностика наличия жидкости в расширительном бачке и ее добавление.

Когда требуется ремонт или замена сцепления?

Признаки, которые могут указать на неисправность в работе системы сцепления:

- резкая активация дисков СС, что приводит к сильному рывку во время движения;

- сложности при включении скоростей, переключение режимов может сопровождаться нехарактерным звуком или треском;

- слабая динамика и плохой разгон транспортного средства, обороты силового агрегата не соответствуют выбранному режиму движения;

- появление запаха гари во время езды.

Если в работе сцепления появился один из таких признаков, пользователь должен остановить движение и выполнить диагностику с последующим ремонтом. Использование транспортного средства с вышедшими из строя дисками сцепления может стать причиной поломки трансмиссионного агрегата.

Видео: регулировка корзины сцепления

Канал «Авто и Мото» в своем видеоролике рассказал, как выполняется регулировка сцепления Камаз 5320 и других моделей.